Fließbandabstimmung

Bei der Fließproduktion werden die Arbeitssysteme nach den Erfordernissen eines Erzeugnisses oder einer Gruppe ähnlicher Erzeugnisse angeordnet (Objektprinzip). Die Arbeitsstationen (Handarbeitsplätze, Maschinen, Roboter) sind linear angeordnet. Die Arbeitsobjekte bzw. Werkstücke werden gleichmäßig (kontinuierlich oder getaktet) und üblicherweise automatisiert von Station zu Station fortbewegt. An den Stationen erfolgt die Bearbeitung. Diese besteht normalerweise aus mehrere kürzeren, an einem Werkstück durchzuführenden Bearbeitungsvorgängen, die die gesamte Arbeitslast einer Station ergeben. Die Stationen sind i.d.R. dabei auf eine oder wenige Tätigkeiten spezialisiert, so daß eine hohe Arbeitsteilung vorliegt. Die Arbeitslasten der Stationen sind zeitlich aufeinander abgestimmt, so daß es zu einem gleichmäßigen mehr oder weniger kontinuierlichen Output von fertig bearbeiteten Produkten an der letzten Station kommt.

Die Planung von Fließproduktionssystemen erfolgt üblicherweise in

zwei Schritten.

- Zunächst versucht man, Arbeitsgänge des betrachteten

Erzeugnisse so zu Gruppen zusammenzufassen und einzelnen

Arbeitsstationen zuzuordnen, daß alle Stationen möglichst

gleichmäßig belastet werden. Hier setzt man Verfahren der

deterministischen Fließbandab-

stimmung ein. - In einem weiteren Schritt betrachtet man dann die Probleme, die durch die stochastischen Einflußgrößen (stochastische Bearbeitungszeiten an Handarbeitsplätzen, Störungen) entstehen. Da durch den Einfluß der Stochastik der angestrebte gleichmäßige Materialfluß gestört wird, werden die Stationen durch Puffer entkoppelt. Die Gesamtanzahl der Puffer und deren Anordnung zwischen den verschiedenen Stationen haben eine erheblichen Einfluß auf den Output des Fließproduktionssystems. Um diesen zu ermitteln, kann man ein Simulationsmodell oder ein analytisches Verfahren zur Leistungsanalyse des Fließproduktionssystems einsetzen.

Zwischen diesen beiden Schritten bestehen Interdependenzen. So kann ein zu großer Pufferbedarf dazu führen, daß die Bearbeitungszeiten (Arbeitslasten) an den Stationen verändert werden müssen. Unter stochastischen Bedingungen geht es dann nicht mehr nur um die Bearbeitungszeiten, sondern auch um die Leerzeiten und die Blockierzeiten an den Stationen.

Im Folgenden wird zunächst die deterministische Situation betrachtet (Schritt 1).

Ein wichtiges Problem bei der getakteten Fließproduktion besteht darin, die Arbeitsaufgaben der Bearbeitungsstationen so zu strukturieren, daß die Arbeitslasten der Stationen möglichst weitgehend zeitlich aufeinander abgestimmt sind. Denn in diesem Fall wird ein gleichmäßiger Fluß der Werkstücke und eine gleichmäßige Belastung aller Arbeitsstationen erreicht (balanced flow line).

Bei der Behandlung dieses Problems geht man üblicherweise in mehreren Schritten vor:

- Arbeitsanalyse

- Leistungsabstimmung (deterministische Situation)

Bei der Arbeitsanalyse werden die durchzuführenden Arbeitsaufgaben, die zur Herstellung eines Produkts erforderlich sind, in kleinste nicht mehr weiter zerlegbare Einheiten, sogenannte Arbeitselemente zerlegt. Dabei müssen auch die Reihenfolgebeziehungen zwischen diesen Arbeitselementen ermittelt werden. So kann man z.B. die Produktion eines Luftverdichters in einem Zylinder eines Verbrennermotors aus den 1970er Jahren durch folgende Tabelle beschreiben (vgl. Zäpfel, G., Taktisches Produktionsmanagement, Berlin (De Gruyter) 1989):

| Nr. | Dauer | Beschreibung | Vorgänger |

| 1 | 0.75 | Positionieren Zylinderkopfdichtung auf Zylinder | - |

| 4 | 1 | Positionieren Zylinderkopf auf Zylinder | 1 |

| 7 | 1.6 | Positionieren Zylinderkopfschraube im Loch und Gewinde festschrauben | 4 |

| 8 | 1.6 | Wiederholung | 4 |

| 9 | 1.6 | Wiederholung | 4 |

| 10 | 1.6 | Wiederholung | 4 |

| 13 | 0.75 | Zylinderkopfschraube festziehen | 7 |

| 14 | 0.75 | Wiederholung | 8 |

| 15 | 0.75 | Wiederholung | 9 |

| 16 | 0.75 | Wiederholung | 10 |

| 2 | 1.85 | Positionieren Ventil auf Ablaufloch | - |

| 5 | 1.3 | Positionieren Ventilfeder oben auf Ventil in Ablaufloch | 2 |

| 11 | 1.6 | Positionieren Ablaufverdichtung | 5 |

| in Loch und Gewinde festschrauben | |||

| 17 | 1 | Ablaufventildichtung festziehen | 11 |

| 3 | 1.55 | Positionierung 2. Ventilfeder unten auf Einlaufloch | - |

| 6 | 1.85 | Positionierung 2. Ventil oben aufFeder im Einlaufloch | 3 |

| 12 | 1.6 | Positionierung Einlaufventildichtung in Loch und Gewinde festschrauben | 6 |

| 18 | 1 | Festziehen der Einlaufventildichtung | 12 |

| 19 | 0.75 | Ablage des Luftverdichters in Transportbehälter | 13,14,15,16,17,18 |

In der letzten Spalte ist die technologische Reihenfolge der elementaren Bearbeitungsvorgänge angegeben. Diese kann sehr anschaulich durch einen sogenannten Vorranggraphen dargestellt werden. Die Dauern der Arbeitselemente sind üblicherweise Mittelwerte, die in der folgenden Leistungsabstimmung zunächst als deterministische Größen behandelt werden. Zur Vorbereitung der Behandlung von Zufallseinflüssen wird man auch die Wahrscheinlichkeitsverteilungen der Elementzeiten schätzen und evtl. auch Störparameter der technischen Systeme (Maschinen, Roboter) ermitteln, die an den Stationen zum Einsatz kommen sollen.

Im Rahmen der Konfigurierung des Fließproduktionssystems sind nun

Entscheidungen dar¨uber zu treffen, wie viele Bearbeitungsstationen

überhaupt zur Durchführung des Produktionsprozesses benötigt werden

und in welcher Weise die einzelnen Arbeitsgänge (Arbeitselemente)

diesen Bearbeitungsstationen zugeordnet werden sollen. Denn es können

oft mehrere Arbeitselemente im Rahmen eines Takts durchgeführt werden.

Diese beiden Fragen stehen in engem Zusammenhang miteinander.

Ausgangspunkt der Konfigurierung des Systems bildet in der Regel eine

bestimmte gewünschte Taktzeit für die Ausführung der abzugrenzenden

Arbeitsaufgaben an den Stationen. Man spricht dann von einem

klassischen Abstimmungsproblem. Bei einer getakteten Produktion wird

aufgrund der fest einzuhaltenden Taktzeit und der synchronen

Ausführung der Arbeitsaufgaben durch

die hintereinander

geschalteten Arbeitssysteme bei laufender Fertigung jeweils nach

Beendigung der Taktzeit eine Erzeugniseinheit festgestellt. Das zeigt

die folgende Abbildung:

| Takt | Station A | Station B | Station C | Station D |

| 1 | Werkstück 1 | |||

| 2 | Werkstück 2 | Werkstück 1 | ||

| 3 | Werkstück 3 | Werkstück 2 | Werkstück 1 | |

| 4 | Werkstück 4 | Werkstück 3 | Werkstück 2 | Werkstück 1 |

| 5 | Werkstück 5 | Werkstück 4 | Werkstück 3 | Werkstück 2 |

| usw. |

Nachdem das erste Werkstück die letzte Bearbeitungsstation passiert

hat, verläßt nach Ablauf jeder weiteren Taktzeit eine produzierte

Erzeugniseinheit das Fließproduktionssystem. Die maximale

Bearbeitungsvorgabezeit (Taktzeit) ergibt sich aus folgender

Gleichung:

$C=\dfrac{T}{x} $

mit

$C$ = Taktzeit; $T$ = Planungszeitraum (z.B. 420

Minuten); $x$ = geplante Produktionsmenge im Planungszeitraum

Im Idealzustand (d.h. falls keine Zufallseinflüsse auftreten) sind dann am Ende des Planungszeitraums genau $X$ Werkstücke produziert worden.

Da aber in der Praxis üblicherweise Zufallseinflüsse wie zum Beispiel Maschinenausfälle oder Schwankungen der Bearbeitungszeiten auftreten können, wird diese angestrebte Produktionsmenge normalerweise nicht erreicht. Denn es können Blockierungen und Leerzeiten auftreten, die den idealen getakteten Materialfluß unterbrechen und zu einem Outputverlust führen können.

Daher hilft man sich manchmal in der Praxis damit, daß man die Taktzeit mit Hilfe eines sogenannten Bandwirkungsfaktors (<1) künstlich verkürzt. Damit wird die rechnerische Produktionsmenge größer als eigentlich angestrebt. Ist dieser Bandwirkungsfaktor korrekt geschätzt worden, dann werden im Produktionsbetrieb tatsächlich $X$ Mengeneinheiten produziert. Leider kann man den Bandwirkungsfaktor nicht vorab bestimmen, so daß dieser historische Konzept unbrauchbar ist.

Das Problem der Leistungsabstimmung besteht nun darin, die Menge der Arbeitselemente zu Aufgabengruppen mit möglichst gleichgroßer Arbeitslast zusammenzufassen, wobei die Arbeitslast einer Aufgabengruppe nicht größer als eine extern vorgegebene Taktzeit sein darf. Diese Taktzeit wird aus dem angestrebten Output abgeleitet, den das Fließproduktionssystem pro Periode produzieren soll. Die Taktzeit ist eine zeitliche Obergrenze für die zeitliche Belastung einer Station, die sich aus der Zuordnung der Arbeitselemente zu dieser Station ergibt. Diese Gruppierung von Arbeitselementen und deren Zuordnung zu Arbeitsstationen ist das eigentliche Problem der Fließbandabstimmung.

Für jede Aufgabengruppe wird eine Bearbeitungsstation, d.h. ein Arbeitsplatz mit der entsprechenden Maschinen- und Werkzeugausstattung sowie einem oder mehreren Mitarbeitern (Werkern) eingerichtet. Die Ausführung der einer Arbeitsstation zugeordneten Arbeitselemente muß innerhalb der vorgegebenen Taktzeit erfolgen.

Sind die angestrebte Produktionsmenge $X$ und daraus abgeleitet die Taktzeit $C$ als Datum gegeben, dann ist es ökonomisch sinnvoll, möglichst wenige Stationen einzurichten. Ein Fließproduktionssystem mit einer geringen Anzahl von Stationen benötigt nur wenige Maschinen, kommt mit wenigen Werkern aus, beansprucht nur eine geringe Fläche in der Fabrik und beinhaltet nur kurze Förderstrecken mit entsprechend niedrigen Anforderungen an die Fördertechnik. Ist die Taktzeit gegeben, dann lautet die Aufgabenstellung:

Finde die minimale Anzahl von Stationen unter Berücksichtigung einer vorgegebenen Produktionsmenge pro Periode und gegebener Vorgäger-Nachfolger-Beziehungen zwischen den Arbeitselementen.

Die minimale Anzahl von Arbeitsstationen kann durch Lösung des folgenden mathematischen Optimierungsmodells ermittelt werden, wobei davon ausgegangen wird, daß die Arbeitselemente im Vorranggraphen von links nach rechts (also in Pfeilrichtung) aufsteigend nummeriert sind (topologische Sortierung). Es handelt sich hier um das sogenannt Simple Assembly-Line-Balancing-Problem mit der Zielsetzung der Minimierung der Anzahl Stationen (SALPB-1):

$\mathrm{Minimiere }\; Z = \displaystyle{\sum_{m=1}^M y_m}$

unter den Nebenbedingungen

$\displaystyle{\sum_{i=1}^I t_i \cdot x_{im} \leq C \cdot y_m \qquad{m=1,2,\ldots,M}}$

$\displaystyle{\sum_{m=1}^M x_{im} = 1 \qquad{i=1,2,\ldots,I}}$

$\displaystyle{\sum_{m=1}^M m \cdot x_{im} \leq \sum_{m=1}^M m \cdot x_{jm}} \qquad i=1,2,\ldots,I; j\in N_i$

$x_{im} \in \{0,1\} \qquad {i=1,2,...,I; m=1,2,...,M}$

$y_m \in \{0,1\} \qquad {m =1,2,...,M}$

Symbole:

| $C$ | Taktzeit |

| $I$ | Anzahl der Arbeitselemente |

| $M$ | Maximale Anzahl der Stationen |

| $N_i$ | Indexmenge der direkten Nachfolger des Arbeitselements $i$ |

| $t_i$ | Elementzeit des Arbeitselements $i$ |

| $x_{im}\;$ | Binärvariable, die den Wert 1 annimmt, wenn Arbeitselement $i$ der Station $m$ zugeordnet wird |

| $y_m$ | Binärvariable, die den Wert 1 annimmt, wenn Station $m$ errichtet wird |

Die obige Formulierung verwendet binäre Hilfsvariablen $y_m$ zur Auswahl der Station $m$. Man kann das Modell vereinfachen, indem man auf die $y$-Variablen verzichtet und in der Zielfunktion fordert, daß die Stationsnummer des letzten Arbeitselements minimiert werden soll. Man schreibt dann:

$\mathrm{Minimiere }\; Z = \displaystyle{\sum_{m=1}^M m \cdot x_{I,m}}$

unter den Nebenbedingungen

$\displaystyle{\sum_{i=1}^I t_i \cdot x_{im} \leq C \qquad{m=1,2,\ldots,M}}$

$\displaystyle{\sum_{m=1}^M x_{im} = 1 \qquad{i=1,2,\ldots,I}}$

$\displaystyle{\sum_{m=1}^M m \cdot x_{im} \leq \sum_{m=1}^M m \cdot x_{jm}} \qquad i=1,2,\ldots,I; j\in N_i$

$x_{im} \in \{0,1\} \qquad {i=1,2,...,I; m=1,2,...,M}$

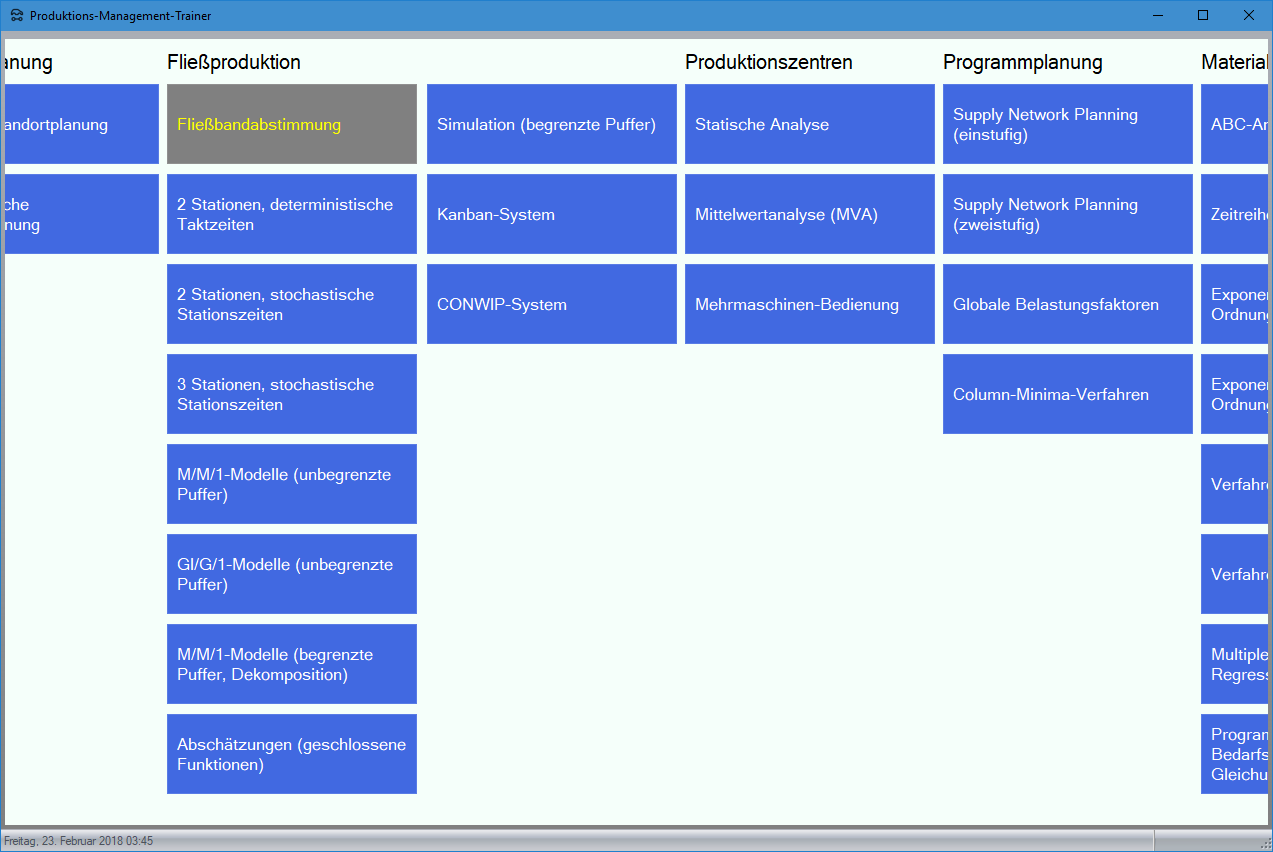

Zur Lösung dieses sog. Fließbandabstimmungproblems gibt es zahlreiche Modelle und exakte sowie heuristische Lösungsverfahren. Ein heuristisches Verfahren, das mit Prioritätsregeln arbeitet, ist im Produktions-Management-Trainer implementiert.