Bestimmung des Sekundärbedarfs (Bedarfsrechnung nach dem MRP-Konzept)

Aufgabe der Materialbedarfsrechnung ist es, die für die Herstellung der im Hauptproduktionsprogramm festgelegten absatzbestimmten Erzeugnisse erforderlichen Verbrauchsfaktoren in der benötigten Menge termingenau zu ermitteln. Dies geschieht in der Weise, daß aus dem vorgegebenen Hauptproduktionsprogramm der Bedarf an Baugruppen und untergeordneten Teilen abgeleitet wird, wobei auch zeitliche Vorlaufverschiebungen zu berücksichtigen sind, die dadurch entstehen, daß die Produktion bzw. Beschaffung der Vorprodukte selbst wiederum Zeit in Anspruch nimmt.

Der Bedarf für ein Produkt kann nach unterschiedlichen Kriterien gegliedert werden. Nach seiner Stellung im Produktions- bzw. Planungsprozeß ist zu unterscheiden zwischen

- Primärbedarf

- Sekundärbedarf

Die Bedarfsrechnung nach dem MRP-Konzept für ein Produkt läuft wie folgt ab:

a) Produkte nach Dispositionsstufen sortieren

b) Jedes Produkt der Reihe nach wie folgt behandeln

- Primärbedarf übernehmen

- Sekundärbedarf berechnen

- Disponiblen Lagerbestand bestimmen

- Nettobedarf berechnen

- Losgrößen bestimmen

- Vorlaufverschiebung durchführen und Bedarfstermine für die untergeordneten Produkte fixieren

Beispiel:

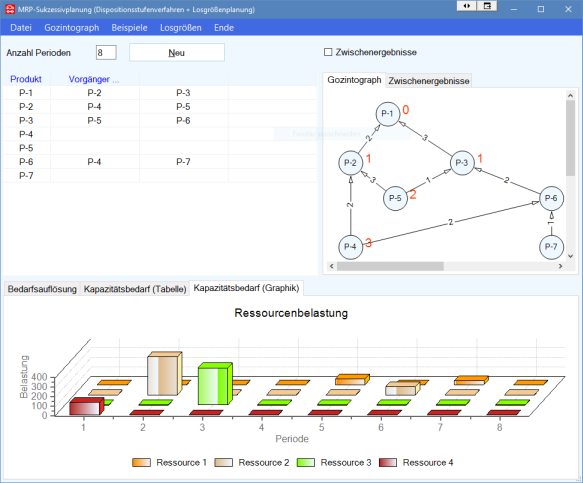

Es wird folgende Erzeugnisstruktur mit sieben Produkten betrachtet:

Für das Endprodukt P-1 ist ein Bedarf in Periode 8 von 35 ME zu decken. Die Lageranfangsbestände der Produkte sind in der folgenden Tabelle angegeben.

Produkt |

P-1 |

P-2 |

P-3 |

P-4 |

P-5 |

P-6 |

P-7 |

|---|---|---|---|---|---|---|---|

Bestand |

10 |

15 |

20 |

10 |

10 |

10 |

30 |

Für jedes Produkt ist ein Sicherheitsbestand von 5 ME vorzuhalten. Die weiteren Daten sind in der folgenden Tabelle angegeben:

Produkt |

Rüstkosten |

Lagerkosten |

Rüstzeiten |

Stückzeiten |

Ressource |

Vorlaufzeit |

|---|---|---|---|---|---|---|

P-1 |

100 |

4 |

10 |

1 |

1 |

1 |

P-2 |

100 |

3 |

10 |

1 |

1 |

2 |

P-3 |

100 |

2 |

10 |

1 |

2 |

1 |

P-4 |

100 |

1 |

10 |

1 |

2 |

1 |

P-5 |

100 |

1 |

10 |

1 |

3 |

2 |

P-6 |

100 |

1 |

10 |

1 |

3 |

3 |

P-7 |

100 |

1 |

10 |

1 |

4 |

2 |

Als Losgrößenverfahren wird für jedes Produkt die Silver-Meal-Heuristik eingesetzt. Nach dem üblichen MRP-Sukzessivplanungskonzept ergibt sich dann folgende Tabelle.

Periode |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|---|---|---|---|---|---|---|---|---|

| Dispositionsstufe u= 0; Produkt k=P-1; Vorlaufzeit z= 1; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

- |

- |

- |

- |

- |

35 |

| Physischer Bestand | 10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

| Nettobedarf | - |

- |

- |

- |

- |

- |

- |

30 |

| Losgrößen | - |

- |

- |

- |

- |

- |

30 |

- |

| Dispositionsstufe u= 1; Produkt k=P-2; Vorlaufzeit z= 2; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

- |

- |

- |

- |

60 |

- |

| Physischer Bestand | 15 |

15 |

15 |

15 |

15 |

15 |

15 |

5 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 10 |

10 |

10 |

10 |

10 |

10 |

10 |

- |

| Nettobedarf | - |

- |

- |

- |

- |

- |

50 |

- |

| Losgrößen | - |

- |

- |

- |

50 |

- |

- |

- |

| Dispositionsstufe u= 1; Produkt k=P-3; Vorlaufzeit z= 1; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

- |

- |

- |

- |

90 |

- |

| Physischer Bestand | 20 |

20 |

20 |

20 |

20 |

20 |

20 |

5 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 15 |

15 |

15 |

15 |

15 |

15 |

15 |

- |

| Nettobedarf | - |

- |

- |

- |

- |

- |

75 |

- |

| Losgrößen | - |

- |

- |

- |

- |

75 |

- |

- |

| Dispositionsstufe u= 2; Produkt k=P-5; Vorlaufzeit z= 2; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

- |

- |

150 |

75 |

- |

- |

| Physischer Bestand | 10 |

10 |

10 |

10 |

10 |

5 |

5 |

5 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 5 |

5 |

5 |

5 |

5 |

- |

- |

- |

| Nettobedarf | - |

- |

- |

- |

145 |

75 |

- |

- |

| Losgrößen | - |

- |

220 |

- |

- |

- |

- |

- |

| Dispositionsstufe u= 2; Produkt k=P-6; Vorlaufzeit z= 3; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

- |

- |

- |

150 |

- |

- |

| Physischer Bestand | 10 |

10 |

10 |

10 |

10 |

10 |

5 |

5 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 5 |

5 |

5 |

5 |

5 |

5 |

- |

- |

| Nettobedarf | - |

- |

- |

- |

- |

145 |

- |

- |

| Losgrößen | - |

- |

145 |

- |

- |

- |

- |

- |

| Dispositionsstufe u= 3; Produkt k=P-4; Vorlaufzeit z= 1; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

290 |

- |

100 |

- |

- |

- |

| Physischer Bestand | 10 |

10 |

10 |

5 |

5 |

5 |

5 |

5 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 5 |

5 |

5 |

- |

- |

- |

- |

- |

| Nettobedarf | - |

- |

285 |

- |

100 |

- |

- |

- |

| Losgrößen | - |

385 |

- |

- |

- |

- |

- |

- |

| Dispositionsstufe u= 3; Produkt k=P-7; Vorlaufzeit z= 2; Sicherheitsbestand SB= 5 | ||||||||

| Bruttobedarf | - |

- |

145 |

- |

- |

- |

- |

- |

| Physischer Bestand | 30 |

30 |

30 |

5 |

5 |

5 |

5 |

5 |

| Lagerzugang | - |

- |

- |

- |

- |

- |

- |

- |

| Disponibler Bestand | 25 |

25 |

25 |

- |

- |

- |

- |

- |

| Nettobedarf | - |

- |

120 |

- |

- |

- |

- |

- |

| Losgrößen | 120 |

- |

- |

- |

- |

- |

- |

- |

Zusammenfassend sieht der Produktionsplan so aus:

Periode |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|---|---|---|---|---|---|---|---|---|

P-1 |

0 |

0 |

0 |

0 |

0 |

0 |

30 |

0 |

P-2 |

0 |

0 |

0 |

0 |

50 |

0 |

0 |

0 |

P-3 |

0 |

0 |

0 |

0 |

0 |

75 |

0 |

0 |

P-4 |

0 |

385 |

0 |

0 |

0 |

0 |

0 |

0 |

P-5 |

0 |

0 |

220 |

0 |

0 |

0 |

0 |

0 |

P-6 |

0 |

0 |

145 |

0 |

0 |

0 |

0 |

0 |

P-7 |

120 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

Mit den in den Daten angegeben Rüstzeiten und Stückbearbeitungszeiten, die in der Losgrößenplanung nach dem MRP-Konzept vollständig vernachlässigt werden, ergeben sich folgende Belastungen der Ressourcen:

Periode |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|---|---|---|---|---|---|---|---|---|

Ressource 1 |

0 |

0 |

0 |

0 |

60 |

0 |

40 |

0 |

Ressource 2 |

0 |

395 |

0 |

0 |

0 |

85 |

0 |

0 |

Ressource 3 |

0 |

0 |

385 |

0 |

0 |

0 |

0 |

0 |

Ressource 4 |

130 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

Wie man sieht, kommt es zu sehr starken Schwankungen der Ressourcenbelastung. Je nach Höhe der tatsächlichen Kapazität ist der obige Produktionsplan zulässig oder nicht.

In dem meisten Fällen ist der nach dem obigen Planungskonzept errechnete Produktionsplan nicht machbar.

Modul MRP-Sukzessivplanung im Produktions-Management-Trainer:

Siehe auch ...

Literatur

| Günther, H.-O. und Tempelmeier, H. (2020). Supply Chain Analytics - Operations Management und Logistik. 13. Aufl., Norderstedt: Books on Demand. |

| Tempelmeier, H. (2020), Production ANalytics. 6. Aufl., Norderstedt: Books on Demand. | Tempelmeier, H. (2020). Analytics in Supply Chain Management und Produktion - Übungen und Mini-Fallstudien. 7. Aufl., Norderstedt: Books on Demand. |