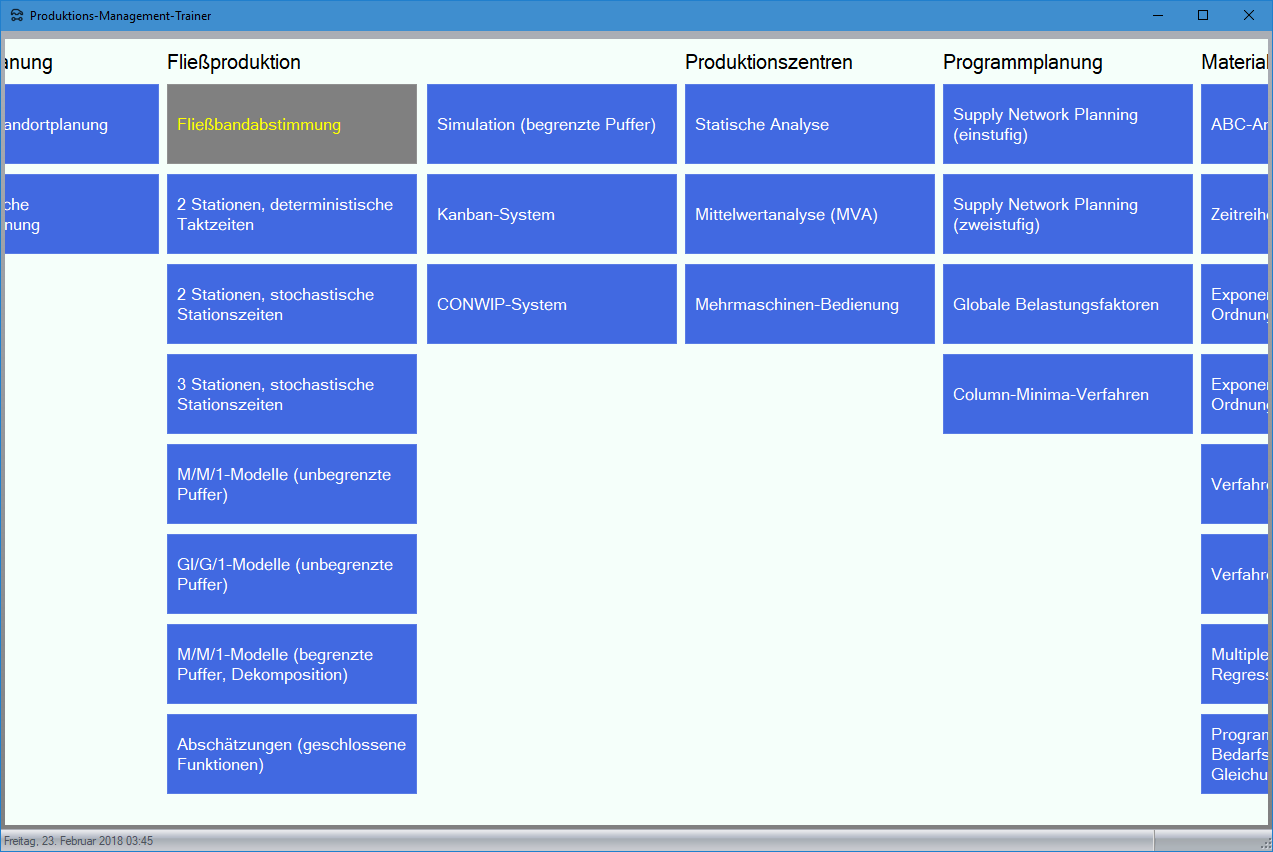

Fließbandabstimmung

Nehmen wir an, der Bearbeitungsprozeß eines Erzeugnisses, das in einem

getakteten Fließproduktionssystem produziert werden soll, sei in kleinste nicht weiter teilbare Einheiten,

sog. Arbeitselemente, zerlegt worden. Für jedes Arbeitselement ist eine Vorgabezeit ermittelt worden.

Das Problem der Fließbandabstimmung besteht nun darin, die Menge der Arbeitselemente zu Aufgabengruppen mit möglichst gleichgroßer Arbeitslast zusammenzufassen, wobei die Arbeitslast einer Aufgabengruppe nicht größer als eine extern vorgegebene Taktzeit sein darf. Diese Taktzeit wird aus dem Output abgeleitet, den das Fließproduktionssystem pro Periode produzieren soll. Die Taktzeit ist eine zeitliche Obergrenze für die zeitliche Belastung einer Station, die sich aus der Zuordnung der Arbeitselemente zu dieser Station ergibt.

Für jede Aufgabengruppe wird eine Bearbeitungsstation, d. h. ein Arbeitsplatz mit der entsprechenden Maschinen- und Werkzeugausstattung sowie einem oder mehreren Mitarbeitern (Werkern) eingerichtet. Die Ausführung der einer Arbeitsstation zugeordneten Arbeitselemente muß innerhalb der vorgegebenen Taktzeit erfolgen.

Sind die angestrebte Produktionsmenge $X$ und daraus abgeleitet die Taktzeit $C$ als Datum gegeben, dann ist es ökonomisch sinnvoll, \textbc{möglichst wenige Stationen} einzurichten. Ein Fließproduktionssystem mit einer geringen Anzahl von Stationen benötigt nur wenige Maschinen, kommt mit wenigen Werkern aus, beansprucht nur eine geringe Fläche in der Fabrik und beinhaltet nur kurze Förderstrecken mit entsprechend niedrigen Anforderungen an die Fördertechnik. Ist die Taktzeit gegeben, dann lautet die Aufgabenstellung:

Finde die minimale Anzahl von Stationen unter Berücksichtigung einer vorgegebenen Produktionsmenge pro Periode und gegebener Vorgäger-Nachfolger-Beziehungen zwischen den Arbeitselementen.

Die minimale Anzahl von Arbeitsstationen kann durch Lösung der folgenden Problemstellung ermittelt werden, wobei davon ausgegangen wird, daß die Arbeitselemente im Vorranggraphen von links nach rechts aufsteigend nummeriert sind (Es handelt sich hier um das sog. Simple Assembly Line Balancing Problem (SALPB)):

$\mathrm{Minimiere } Z = \displaystyle{\sum_{m=1}^M y_m}}$

unter den Nebenbedingungen

$\displaystyle{\sum_{i=1}^I t_i \cdot x_{im} \leq C \cdot y_m \qquad{m=1,2,\ldots,M}}$

$\displaystyle{\sum_{m=1}^M x_{im} = 1 \qquad{i=1,2,\ldots,I}}$

$\displaystyle{\sum_{m=1}^M m \cdot x_{im} \leq \sum_{m=1}^M m \cdot x_{jm}} \qquad i=1,2,\ldots,I; j\in N_i$

$x_{im} \in \{0,1\} \qquad {i=1,2,...,I; m=1,2,...,M}$

$y_m \in \{0,1\} \qquad {m =1,2,...,M}$

Symbole:

| $C$ | Taktzeit |

| $I$ | Anzahl der Arbeitselemente |

| $M$ | Maximale Anzahl der Stationen |

| $N_i$ | Indexmenge der direkten Nachfolger des Arbeitselements $i$ |

| $t_i$ | Elementzeit des Arbeitselements $i$ |

| $x_{im}\;$ | Binärvariable, die den Wert 1 annimmt, wenn Arbeitselement $i$ der Station $m$ zugeordnet wird |

| $y_m$ | Binärvariable, die den Wert 1 annimmt, wenn Station $m$ errichtet wird |

Zur Lösung dieses sog. Fließbandabstimmungproblems gibt es zahlreiche Modelle und exakte sowie heuristische Lösungsverfahren. Ein heuristisches Verfahren, das mit Prioritätsregeln arbeitet, ist im Produktions-Management-Trainer implementiert.