17

37 Nicht-identische Bearbeitungsreihenfo lgen

(Job shop)

Siehe zum Folgenden auch: A. C. Hax und D. Candea, Production and Inventory Man-

agement, Englewood Cliffs (Prentice-Hall), 1984, S. 314–321

Bei dynamischer und stochastischer Produktion, bei der M Werkst¨atten gemeinsam zu

planen sind, treffen Auftr¨age dynamisch in stochastischen Abst¨anden kontinuierlich im

Zeitablauf ein. Man nimmt i. a. a n, daß die Bearbeitungszeiten der Auftr¨age zum Zeit-

punkt ihres Eintreffen bekannt sind.

Vor jeder Werkstatt (ein Arbeitssystem oder eine Gruppe identischer Arbeitssysteme)

befindet sich eine Menge von Auftr¨agen (Warteschlange), die auf ihre Bearbeitung warten.

Nach seiner Bearbeitung wird ein Auftrag zur n¨achsten Werkstatt , die in seinem Arb eits-

plan verzeichnet ist, weitergeleitet und reiht sich dort in die Warteschlange ein.

Unter solchen Bedingungen kann man nicht mehr einen festen Ablaufplan erzeugen, in

dem f¨ur jeden Auftrag an jeder Maschine der Anfangs- und der Endtermin der Bear-

beitung festgelegt sind. Eine M¨oglichkeit besteht darin, das Problem in so viele dynami-

sche und stochastische Ein-Maschinen-Reihenfolgeprobleme zu zerlegen, wie es Werkst¨atten

gibt. An j eder Werkstatt erfolgt die Reihenfolgeplanung dann unter Verwendung einer

Priorit¨atsregel.

Damit stellt sich die Frage, welche Priorit¨atsregel man unter welchen Bedingungen ein-

setzen soll, wenn man ein bestimmtes Ziel verfolgt. Man hat a uf zwei Arten versucht,

Antworten auf diese Fra ge zu geben:

• durch analytische

¨

Uberlegungen auf der Grundlage der Warteschlangen-

theorie

• durch Simulationsstudien

Viele praxisrelevante Aussagen wurden aus Simulationsexperimenten abg eleitet. In einem

Simulationsmodell wird der Produktionsprozeß in einer Werkstatt realistisch abgebildet.

Man erzeugt einen hypothetischen Auftragsbestand, der mit sto chastischen Zwischenan-

kunftszeiten im Produktionsbereich eintrifft. Auch die Bearbeitungszeiten werden h¨aufig

als stochastische Gr¨o ßen vorgegeben.

Die Auftr¨age werden dann entsprechend den vorgegebenen Maschinenfolgen (Arbeits-

pl¨anen) durch die Werkst¨atten geschleust. W¨ahrend der Simulation werden die inter-

essierenden Informationen gesammelt und nach Ende des Simulationslaufs statistisch

ausgewertet.

Die meisten Simulationsstudien dienten zur Gewinnung von Informationen ¨uber Zielgr¨oßen,

die mit folgenden Gr¨oß en in Zusammenhang stehen:

234

Priorit¨atsregeln

• Staueffekte in der Werkstatt (hohe Lagerbest¨ande, la nge Wartezeiten, lange Durch-

laufzeiten)

• Termineinhaltung (Versp¨atungen, Terminabweichungen)

37.1 Priorit¨atsregeln zum Abbau von Staueffekten

In einer Werkstatt auftretende Staueffekte ¨a ußern sich in hohen Lagerbest¨anden und

in langen Durchlaufzeiten. Will man nur die mittlere Durchlaufzeit der Auftr¨age

minimieren, dann empfiehlt sich der Einsatz der K¨urzesten-Operatio nszeit-Regel (KOZ-

Regel). Bei Anwendung dieser Priorit¨atsregel wird aus der Menge der vor einer Maschine

wartenden Auftr¨age immer der Auftrag als n¨achster bearbeitet, der die k¨urzeste Bear-

beitungszeit an der betrachteten Maschine hat.

Diese Regel maximiert die Anzahl bearbeiteter Auftr¨age in einem gegebenen

Zeitraum und damit auch die mittlere Durchlaufzeit der Auftr¨age. Die KOZ-Regel hat

sich auch in komplexeren Netzwerken als g¨unstig im Hinblick auf die mittlere Durch-

laufzeit erwiesen. Als Nachteil der KOZ-Regel wird i. a. angesehen, daß Auftr¨age

mit langen Bearbeitungszeiten, z. B. gr¨oßere Lose, immer wieder nach hinten verschoben

werden. Das hat zur Folge, daß die mittlere D ur chlaufzeit zwar niedrig ist, die Varianz

der Durchlaufzeit aber groß ist. Um diesen Nachteil zu beheben, wurden folgende

Modifikationen vorgeschlagen:

• Simultane Anwendung

Ber¨ucksichtigung der Wartezeit eines Auftrags: die KOZ-Regel wird ange-

wandt, sofern die Auftr¨a ge eine bestimmte maximale Wartezeit nicht ¨uber-

schritten haben. Die Auft r¨age, die schon die maximale Wartezeit ¨uberschritten

haben, werden nicht nach der KOZ-Regel, sondern nach der FCFS-Regel

(First-come-first-served-Regel) bearbeitet. Diese Form der Kombination

von Priorit¨atsregeln kann man als simultane Anwendung bezeichnen.

• Abwechselnde Anwendung

Abwechselnde Anwendung der KOZ-Regel und der FCFS-Regel. Diese

Form der Kombination von Priorit¨atsregeln wurde in verschiedenen Vari-

anten eingesetzt:

• Situationsabh¨angige Anwendung der FCFS-Regel, bis

die Anzahl wartender Auftr¨age eine bestimmte Grenze ¨uberschreitet;

dann

¨

Ubergang zur KOZ-Regel, bis die Anzahl wartender

Auftr¨age eine bestimmte untere Grenze unterschritten hat;

dann wieder

¨

Ubergang zur FCFS-Regel.

• Regelm¨aßiger Wechsel zwischen KOZ-Regel und FCFS-

Regel (in einem festen zeitlichen Rhythmus).

235

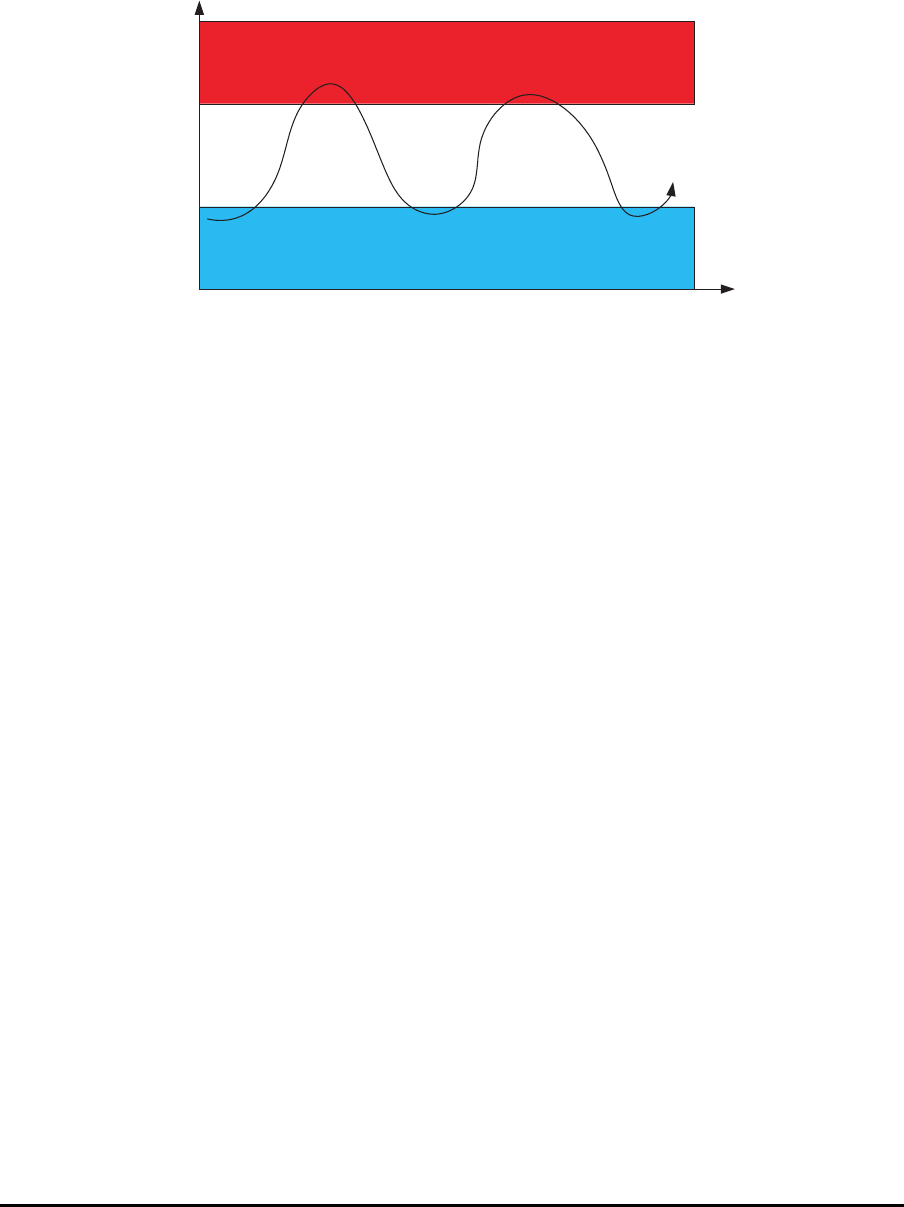

FCFS

KOZ

Anzahl wartender Aufträge

Zeit

Figure 1: Kombinierter Einsatz von KOZ- und FCFS-Regel

Diese kombinierten Prio r it ¨atsregeln sind allerdings nicht gleichwertig. So hat man fest-

gestellt, daß der abwechselnde Einsatz von KOZ-Regel und FCFS-Regel nur zu einem

vergleichsweise geringen Anstieg der mittleren Durchlaufzeit f¨uhrte, w¨ahrend bei der si-

multanen Anwendung von KOZ-Regel und FCFS-R egel ein starker Anstieg der mittleren

Durchlaufzeit zu verzeichnen war.

Da die genannten Priorit¨atsregeln lediglich auf Informationen zur¨uckgreifen, die eine

bestimmte Warteschlange bzw. Maschine betreffen, kann man sie auch als lokale Pri-

orit¨atsregeln bezeichnen. Im Gegensatz dazu verwenden globale Priorit¨atsregeln auch

Informationen, die von anderen Warteschlangen bzw. Maschinen stammen. Solche glob-

alen Priorit¨atsregeln sind die nat¨urliche Erweiterung der lokalen Priorit¨atsregeln bei

mehrstufiger Fertigung von Auftr¨agen in mehreren Arbeitsg¨angen an mehreren Maschi-

nen.

Zwei solche glo balen Priorit¨atsregeln sind

WINQ-Regel (Work in next queue): hier erh¨alt der Auftra g die h¨ochste Pri-

orit¨at, der nach Ablauf der Bearbeitung an der gerade betrachteten Mas-

chine zu der Maschine mit der kleinsten Warteschlange weitergeht.

EWINQ-Regel (Expected work in next queue): hier wird wie oben vorgegangen;

nur wird bei der Bestimmung der L¨ange der Warteschlange an der n¨achsten

Maschine auch noch der erwartete Auftragsz uga ng bis zu dem e rwarteten

Eintreffen des aktuellen Auftrags ber¨ucksichtigt.

Diese beiden Priorit¨atsregeln sind mit Hilfe eines Leitstands bzw. durch die neuen M¨oglichkeiten

von Industrie 4.0 einsetzbar. Simulationsergebnisse zeigen, daß beide Priorit¨atsregeln im

Hinblick auf die mittlere Anzahl wartender Auftr¨age schlechter sind als die KOZ-Regel.

Durch lineare Kombination dieser Regeln mit der KOZ-Regel konnten ab er geringf¨ugige

Verbesserungen festgestellt werden, wie die folgende Tabelle zeigt.

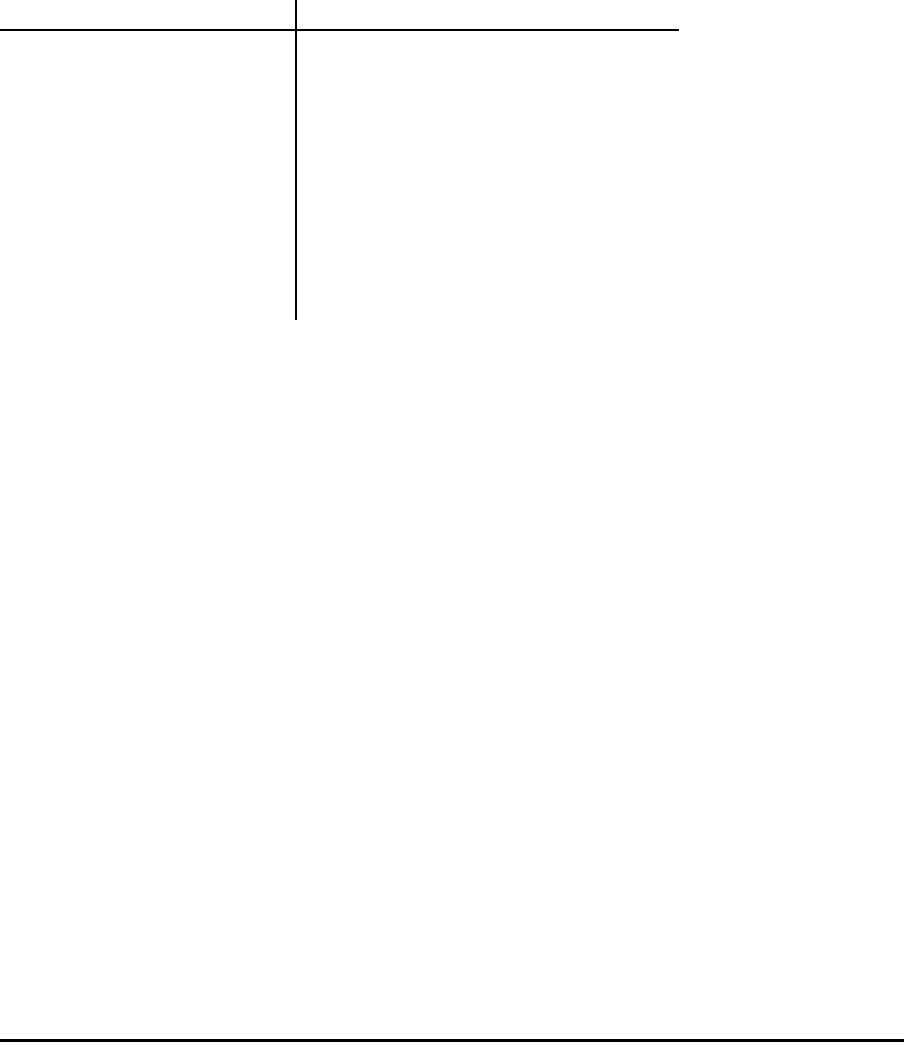

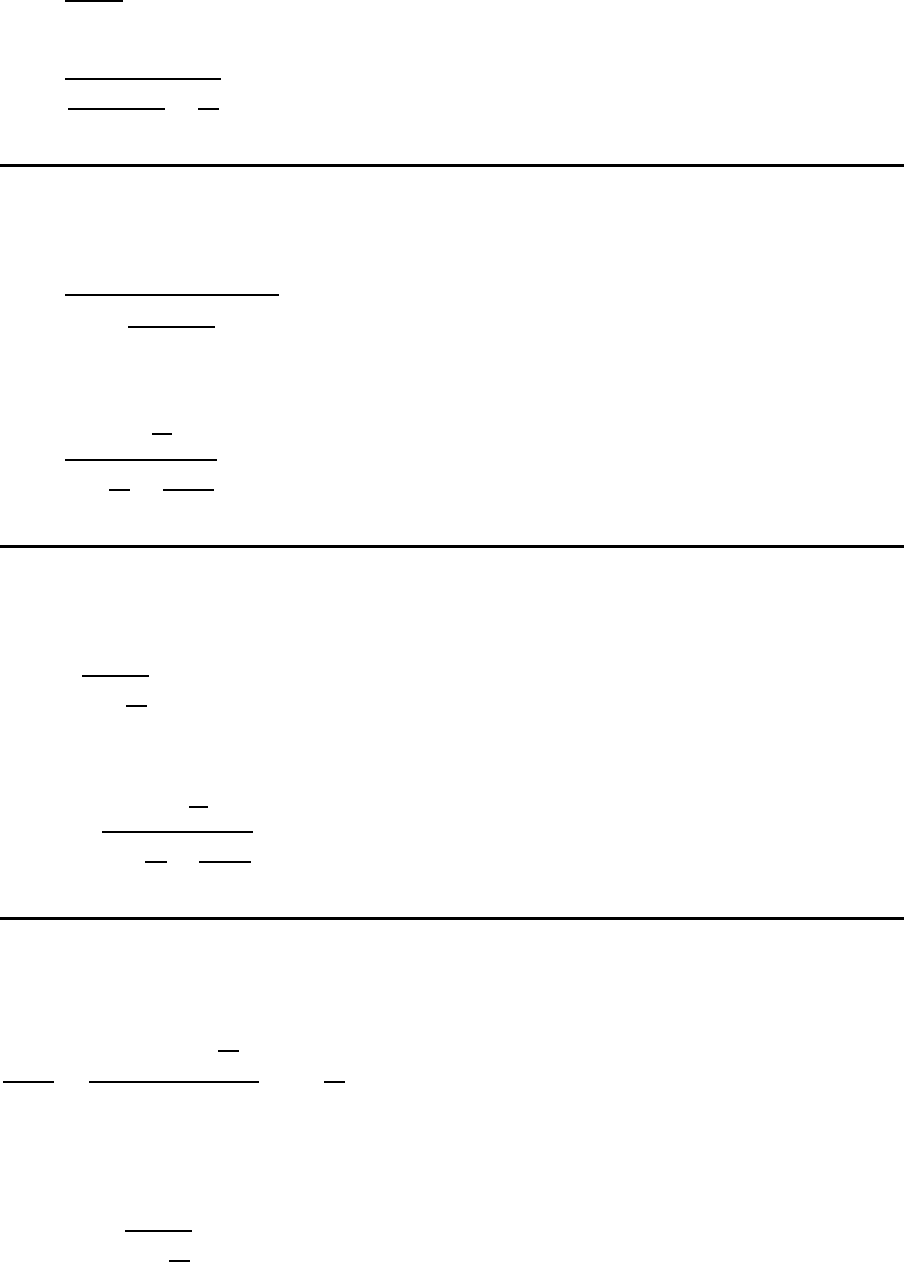

Bestandsorientierte Regeln

Simulationsergebnisse

236

Priorit¨atsregel Mittlere Anzahl wartender Auftr¨a ge

KOZ 23.25

WINQ 40.43

XWINQ 34.03

0.5 · KOZ + 0.5 · WINQ 30.14

0.9 · KOZ + 0.1 · WINQ 23.76

0.95 · KOZ + 0.05 · WINQ 23.00

0.97 · KOZ + 0.03 · WINQ 22.83

0.94 · KOZ + 0.06 ·XWINQ 23.26

0.96 · KOZ + 0.04 ·XWINQ 22.67

0.98 · KOZ + 0.02 ·XWINQ 22.74

37.2 Priorit¨atsregeln zur Einhaltung von Terminen

Die Einhaltung von Terminen wird durch die H¨aufigkeitsverteilung der Termin¨uberschrei-

tungen oder durch die H¨aufigkeitsverteilung der Terminabweichungen beschrieben. Auch

positive Terminabweichungen (zu fr¨uhe Fertigstellungen) k¨onnen ja unerw¨unscht sein,

weil dadurch Kapital zu fr¨uh gebunden wird.

Auch zur Untersuchung der Leistungsf¨ahigkeit von Priorit¨atsregeln im Hinblick auf die

Termineinhaltung wurden Simulationsstudien durchgef¨uhrt. Dabei erweist es sich jedoch

als problematisch, wie man die Liefertermine realisisch bestimmen soll. In der Pra xis

werden diese ja entweder von Kunden oder von der Produktionsplanung festgelegt.

In einer Simulationsstudie wurden folgende Priorit¨a t sregeln untersucht, in denen Infor-

mationen ¨uber die (vorgegebenen) Liefertermine verarbeitet werden:

Lieferterminregel (DDATE): hier erh¨alt der Auftrag die h¨ochste Priorit¨at,

dessen Liefertermin am n¨achsten ist.

Schlupfzeitregel (SLACK): hier erh¨alt der Auftrag die h¨ochste Priorit¨at, f¨ur

den die Differenz aus dem Liefertermin und dem aktuellen Da tum abz¨uglich

der noch verbleibenden Bearbeitungszeiten am geringsten ist.

Schlupf pro Bearbeitungsvorgang-Regel (SLACK/OPN) : hier erh¨alt der

Auftrag die h¨ochste Prior it¨at, f¨ur den der Quotient aus Schlupfzeit und

Anzahl noch verbleib ender Bearbeitungsvorg¨ange minimal ist.

In einem Vergleich dieser Priorit¨atsregeln kam Conway zu folgendem Ergebnis:

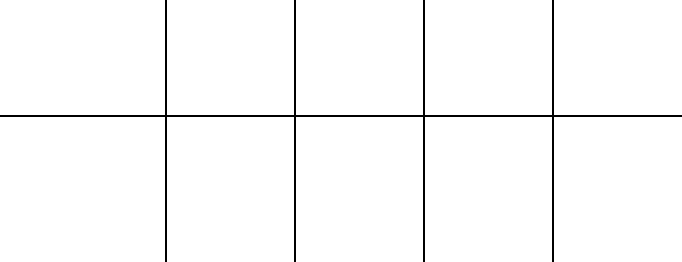

Terminorientierte Regeln

Simulationsergebnisse

237

Priorit¨atsregel Anzahl

Auftr¨age

mit

Versp¨atung

mittlere

Terminab-

weichung

Varianz der

Terminab-

weichung

mittlere

Durch-

laufzeit

Liefertermin 15.75% -15.5 432 63.7

Schlupfzeit 22.02% -13.1 433 65.8

Schlupf-pro-AG 3.71% -12.8 266 66.1

KOZ 5.02% -44.9 2878 34.0

FCFS 44.79% -4.5 1686 74.4

In der obigen Tabelle g ing es um eine Werkstatt mit 9 Maschinen, durch die 8700 Auftr¨age

geschleust wurden. Die Liefertermine wurden in der Simulation proportional zur Gesamt-

bearbeitungszeit eines Auftra gs festgesetzt. Einige Anmerkungen zu den Ergebnissen:

• KOZ-Regel:

Die mittlere Terminabweichung ist sehr hoch, d. h. die die Auftr¨age werden zu fr¨uh fertig;

das liegt darin, daß mit der KOZ-Regel die mittlere D urchlaufzeit reduziert wird. D ie

negative Folge dieser Priorit¨atsregel sind hohe Lagerbest¨ande wegen zu fr¨uher Fertigstel-

lung. Die Varianz der Terminabweichung ist erheblich, da die KOZ- Regel nicht auf die

Termineinhaltung abzielt.

Man erkennt auch, daß nur wenige Auftr¨age zu sp¨at fertiggestellt werden.

• Schlupf-pro-AG-Regel (SLACK/OP N):

Diese Regel f¨uhrt, wie man sieht, zu einer wesentlich genaueren Termineinhaltung.

238

38 Zusammenhang zwischen Losgr¨oße und Durch-

laufzeit

38.1 Das Modell von Karmarkar

Das Verhalten eines Werkstattfertigungssystems wird zu einem großen Teil durch die

verwendete Losgr¨oßenpolitik beeinflußt.

Zur Absch¨atzung des Leistungsverhaltens von konventionellen Werkstattfertigungssyste-

men wurden von Karmarkar und Kekre verschiedene Modellierungsans¨atze vorgeschla-

gen. Kern dieser Ans¨atze ist die Annahme, daß die Durchlaufzeiten und Wartezeiten der

Auftr¨age in einem Werkstattfertigungssystem zu wesentlichen Teilen von den Losgr¨oßen

f¨ur die einzelnen Produkte abh¨a ngen, w¨a hr end den in der Ablaufplanung eingesetzten

Priorit¨atsregeln eine geringere Bedeutung zukommt. Die Warteph¨ano mene werden unter

Verwendung von Ergebnissen aus der Warteschlangentheorie analysiert.

Annahmen: M/M/1-Modell

• station¨are Situatio n

• exponentialverteilte Zwischenankunftszeiten von Auftr¨agen

• exponentialverteilte Bearbeitungszeiten

• ein Server (Maschine)

• unbegrenzter Warteraum vor der Maschine

Siehe auch Tempelmeier (2018), Aufgabe C4.1

Das Modell von Karmarkar

Symbole

τ R¨ustzeit

Q Losgr¨oße

P mittlere Produk tionsrate

D mittlere Ankunftsrate von Werkst¨ucken

λ mittlere Ankunftsrate

µ mittlere Abfertigungsrate

239

Karmarkar’s Modell I

Ankunftsrate von Losen:

D

Q

Bearbeitungszeit eines Loses: τ +

Q

P

mittlere Abfertigungsrate von Losen:

1

τ +

Q

P

=

P

τ · P + Q

Verkehrsintensit¨at: ρ =

D

Q

P

τ · P + Q

=

=

D

P

·

1 +

P

Q

· τ

=

D

P

+

D · τ

Q

Karmarkar’s Modell II

ρ =

D

P

+

D · τ

Q

< 1

1−

D

P

>

D · τ

Q

Q >

D · τ

1 −

D

P

Karmarkar’s Modell III

D = 1.5 ; τ = 1; P = 2

Q >

1.5 · 1

1 −

1.5

2

= 6

Karmarkar’s Modell IV

240

W

s

=

1

µ − λ

W

s

=

1

P

τ ·P + Q

−

D

Q

Karmarkar’s Modell V

W

s

=

τ · P + Q

P −

D · τ · P

Q

+ D

W

s

=

τ +

Q

P

1 −

D

P

−

D · τ

Q

Karmarkar’s Modell VI

Q

min

=

D · τ

1 −

D

P

W

s

(Q) =

τ +

Q

P

1 −

D

P

−

D · τ

Q

Karmarkar’s Modell VII

D · τ

Q

min

=

D · τ ·

1 −

D

P

D · τ

= 1−

D

P

lim W

s

(Q)

Q→Q

min

=

D · τ

1 −

D

P

= ∞

241

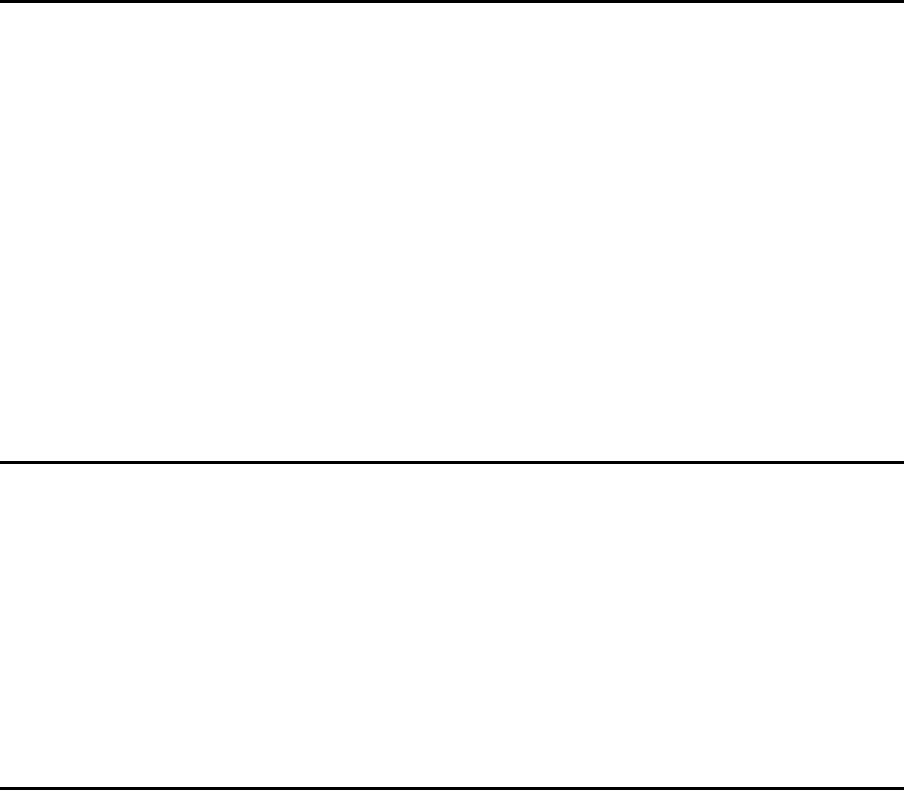

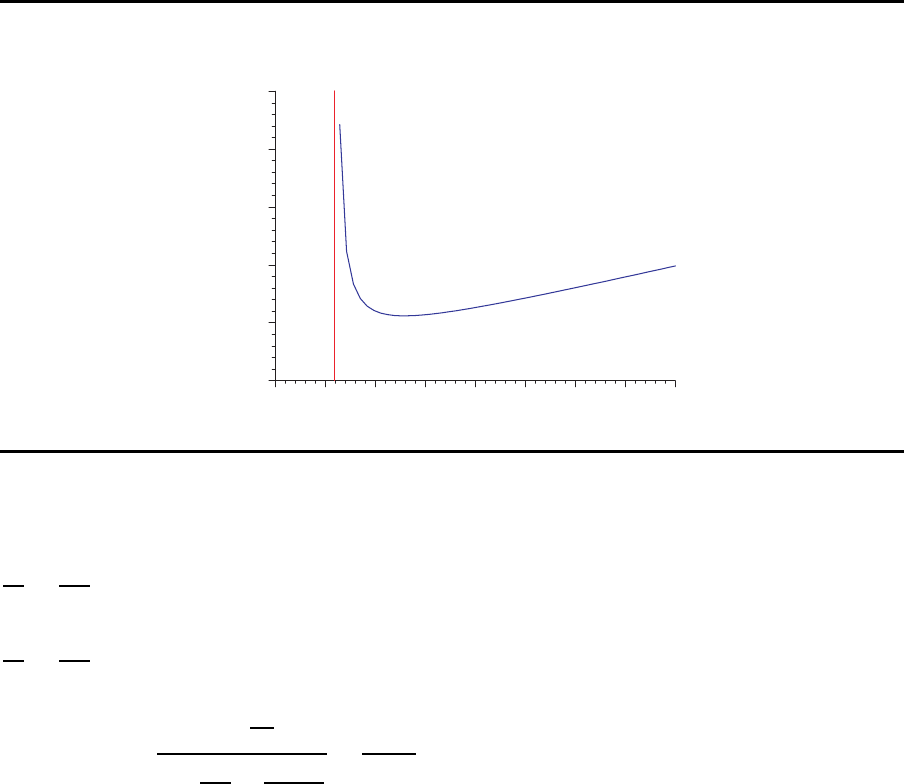

Losgr¨oße und mittlere Durchlaufzeit

0

50

100

150

200

250

Durchlaufzeit

0 5 10 15 20 25 30 35 40

Losgröße

Beispiel

D

P

=

1.5

2

= 0.75

D

Q

=

1.5

12

= 0.125

W

s

(Q = 12) =

1 +

12

2

1 −

1.5

2

−

1.5 · 1

12

=

7

0.125

= 56

242