1

Teil I

Einf¨uhrung

1 Ziel der Veranst alt ung

Zielsetzung der Veranstaltung

• Einblick in einige wichtige Fragestellungen der Strukturierung und des Betriebs von

Produktions- und Logistiksystemen

• Darstellung der Bedeutung quantitativer Optimierungsmodelle

• Bedeutung der Ber¨ucksichtigung knapper Kapazit¨aten

• Darstellung tats¨achlich existierender Problemstellungen

• Praktische Anwendungsbeispiele

2 Grundfragen der indust r iellen Produktion

2.1 Begriff und Gegenstand

Begriff und Gegenstand industriellen Produktionswirtschaft

• Fertigungstechnik (Urformen, Umformen, Trennen, F¨ugen, Beschichten etc.),

• Verfahrenstechnik,

• Energietechnik,

• F¨ordertechnik,

• Meßtechnik,

• Regelungstechnik

1

Begriff und Gegenstand industriellen Produktionswirtschaft

• Bearbeitungsvorg¨ange

• Oberfl¨achenbearbeitung

• Montageprozesse

• Techniken der Produktion von Fließg¨utern

• Produktion von Energie

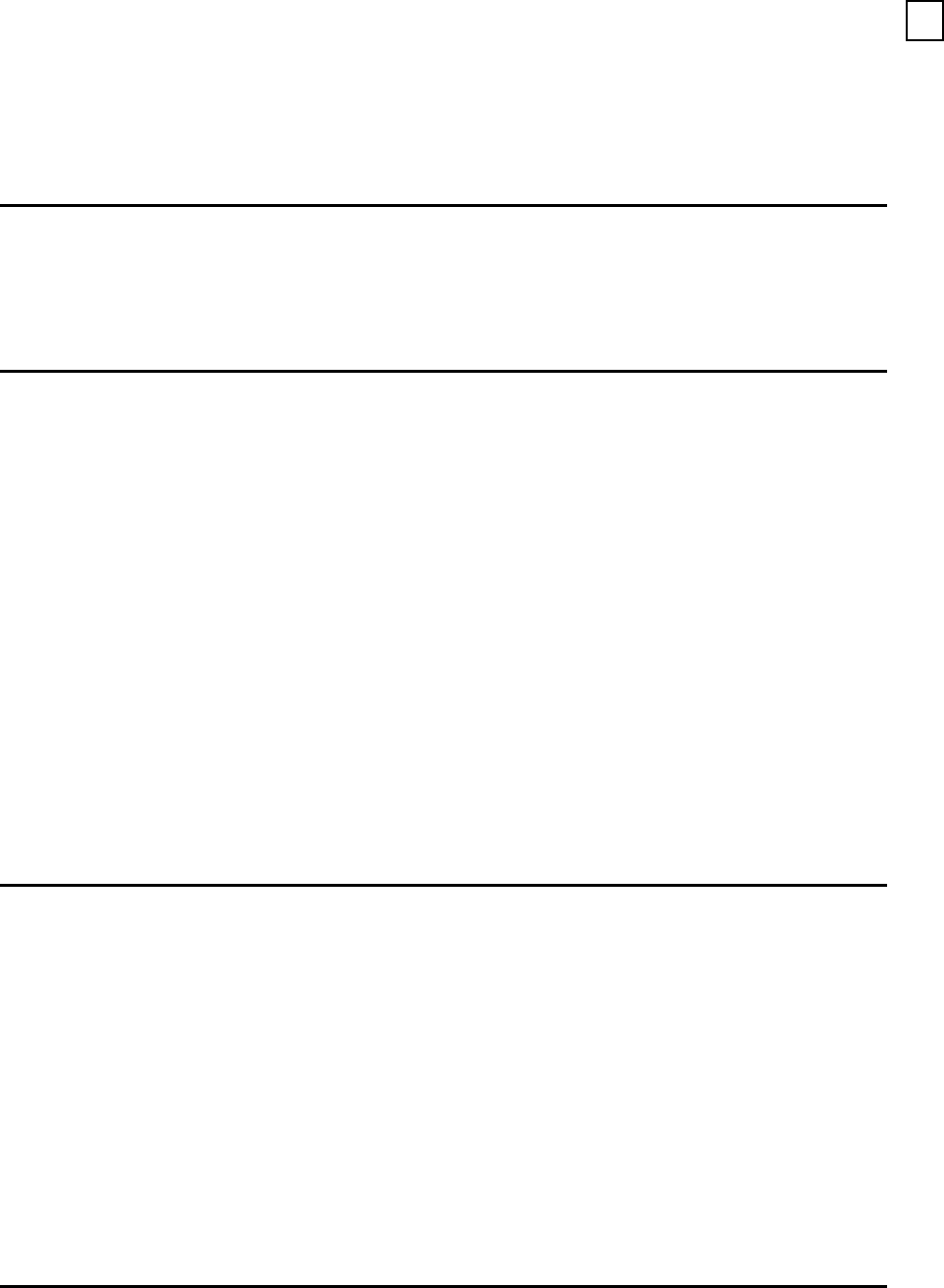

Arbeitssystem

Arbeits-

objekte

Produkte

Menschen

Maschi-

nen

Produktion

=

Transformation

der Arbeitsobjekte

Planungsdaten

Grunddaten

Rückmeldungen

Arbeitssystem

¨

Okonomisch relevante Fragen

• Wieviel kostet die einmalige Umdrehung eines Bohrers?

• Welchen ’Wert’ hat es f¨ur uns, wenn wir in der Lage sind, einen Kunden direkt ab

Lager zu beliefern, anstatt ihn zwei Wochen auf die Lieferung warten zu lassen?

• Welchen Wert hat der Verlust an R¨ustzeit auf einer Maschine?

• Sind diese Werte periodenunabh¨angig oder ver¨andern sie sich von Periode zu Peri-

ode?

• Was sparen wir ein, wenn wir die Fertigungstiefe reduzieren?

2

Merkmale industrieller Unternehmen

• Arbeitsteilung

• Anlagenintensit¨at

• Kapitaleinsatz

2.2 Entscheidungsebenen in der Produktion

Entscheidungen

• Wahl der Produktionsstandorte

• Umstieg auf eine neue automa t isierte Produktionstechnologie mit dem Ziel, Wet-

tbewerbsvorteile zu erzielen

• Abschluß eines Liefervertrages mit einem Zulieferer und Vereinbarung eines pro-

duktionssynchronen Anlieferungsmodus (Just-in-t ime-Prinzip)

• Einplanung von Lagerbest¨anden, um saisonale Nachfrageschwankungen auszugle-

ichen

• Aufstellung des kurzfristigen Produktionsprogramms

• Ermittlung des Materialbedarfs

• Feinterminierung der Arbeitsg¨ange in einer Werkstatt

• Capable to promise

• Steuerung des Tr ansportverkehrs der Fahrzeuge eines fahrerlosen Transportsystems

(FTS)

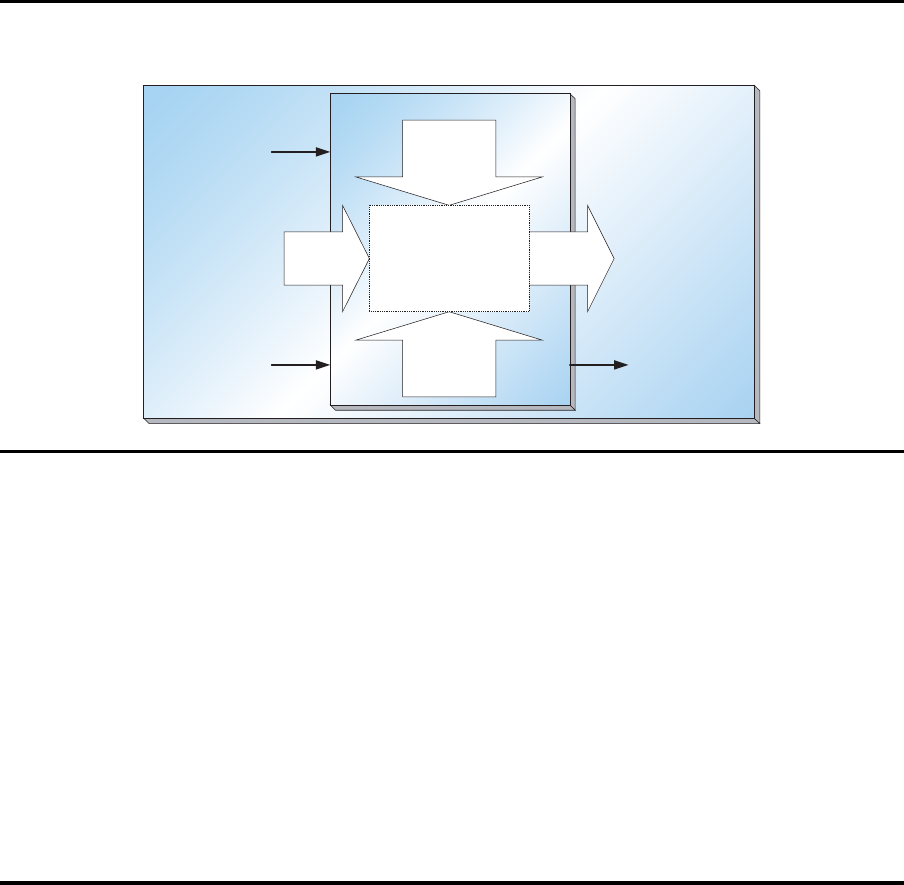

Entscheidungsebenen

Strategische

Planung

Taktische

Planung

hoch mittel gering

hoch mittel gering

hoch mittel niedrig

kurz mittel lang

Planungshorizont

Aggregationsgrad

Bedeutung für das Gesamtunternehmen

Managementebene

Operative

Planung

3

Teil II

Network Design – Gestaltung des

Logistik systems

3 Standorte ntscheidungen

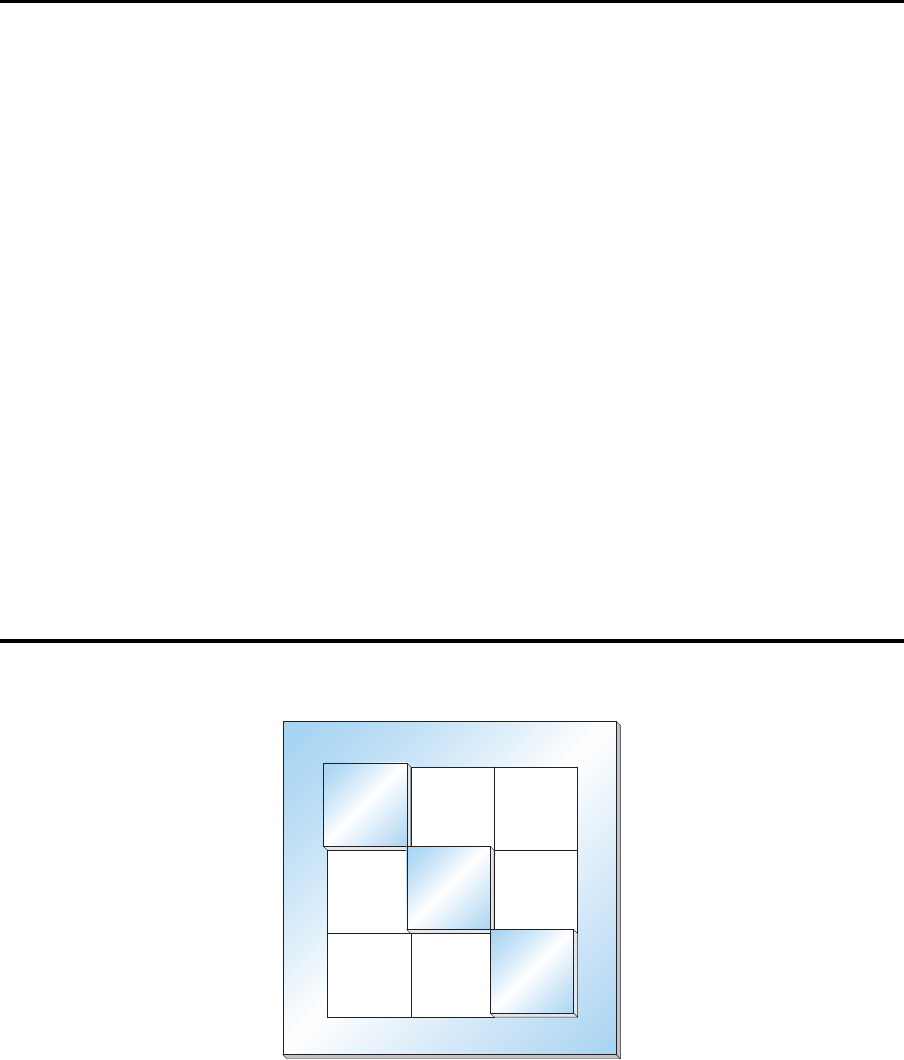

3.1 R¨aumliche Struktur des L ogistiksystems

Logistiksystem I

RL

RL

LZ

L

ZAL

ZBL

L

L

ZAL

L

RL

ZAL

Logistiksystem II

Werk A

Produk-

tion

Produk-

tion

Werk B

Produk-

tion

Produk-

tion

Zentrallager

RegionallagerRegionallager Regionallager

Nachfrage Nachfrage Nachfrage

Produk-

tion

ATO

Nachfrage

Lieferantenzentrum

Zulieferer

Zulieferer

Zulieferer

Zulieferer

Zulieferer

Zulieferer

4

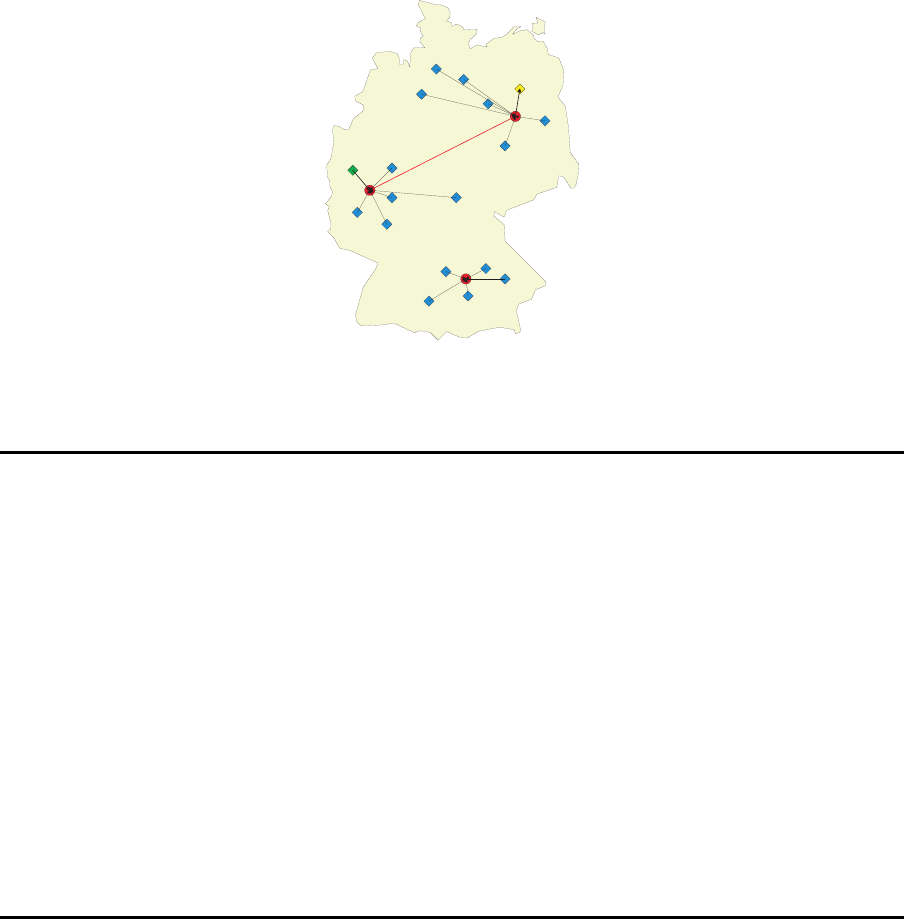

Nabe/Speiche-System (Hub/Spoke)

Post, DPD, UPS

3.2 Produktionsstandorte

Motive

• Kapazit¨atsbedarf

• Modernisierung

• Produktionsstandorte sollen zusammengelegt werden

• Nachfrageschwerpunkte

• Just-in-Time

• Kostenanstieg im Heimatland

• Handelsbeschr¨ankungen

Zielsetzungen

• Beschaffung

– Transportkosten

– Materialkosten

– L¨ohne

– Beschaffungszeiten (verderbliche G¨uter; Stochastik (Sicherheitsbest¨ande); Fahrzeit

bei Arbeitskr¨aften)

– Beschaffungsgut muß besichtigt werden

5

• Produktion

• Absatz

Typen von Standortproblemen

• unbekannte potentielle Standorte (kontinuierliche Probleme)

• bekannte potentielle Standorte (diskrete Probleme)

4 Standortp lanung unbekannten potentiellen Stan-

dorten

4.1 Steiner-Weber-Problem

Literaturhinweis

Tempelmeier (2018), Aufgabe A1.1

Steiner-Weber-Problem

• I Absatzzentren

• Bedarf des Absatzgebietes i: w

a

i

• Absatztransportkosten: c

a

i

• J Beschaffungszentren

• Beschaffungsmenge: w

b

j

• Beschaffungstransp ortkosten: c

b

j

• Luftlinienentfernungen

6

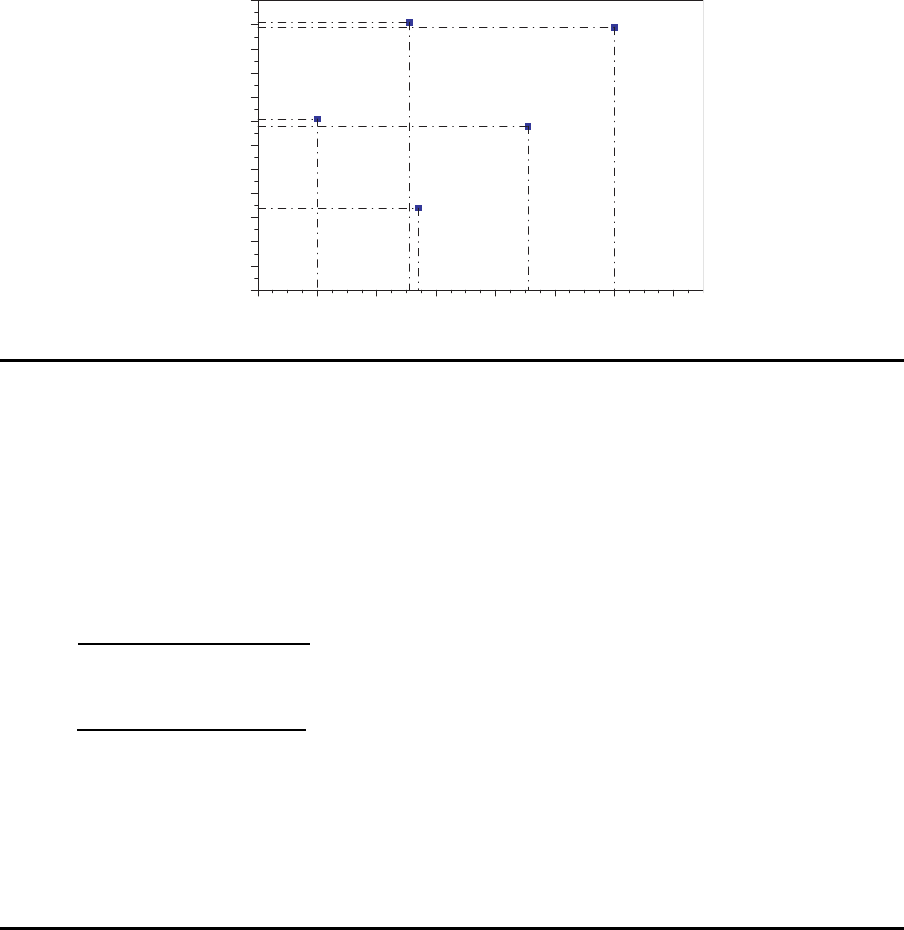

Koordinatensystem

0

10

20

30

40

50

60

70

80

90

100

110

120

Y (Süd-Nord-Richtung)

0 20 40 60 80 100 120 140

X (West-Ost-Richtung)

Nienburg

Diepholz

Minden

Bielefeld

Osnabrueck

Entscheidungsmodell

Zielfunktion

Z(s

x

, s

y

) =

J

X

j=1

c

b

j

· w

b

j

· d

b

j

+

I

X

i=1

c

a

i

· w

a

i

· d

a

i

mit

d

a

i

=

q

(s

x

− x

a

i

)

2

+ (s

y

−y

a

i

)

2

i = 1 , 2, ..., I

d

b

j

=

q

(s

x

− x

b

j

)

2

+ (s

y

− y

b

j

)

2

j = 1, 2, ..., J

Literaturhinweis

Tempelmeier (2018), Aufgabe A1.1

Das folgende Protokoll wurde mit dem Produktions-Management-Trainer erzeugt.

Beispiel II

Zahl der Abnehmer-Standorte... 3

Zahl der Produkte............. 1

Koordinaten der Abnehmer-Standorte:

120.00 51.00 91.00

109.00 111.00 68.00

Koordinaten der Produktionsstaette:

120.00 85.00

Produktmengen:

Produkt 1:

50.00 40.00 64.00

7

Beispiel III

Einheitstransportkosten zwischen Produktionsst¨atte

und Lager: 0.10

Einheitstransportkosten zwischen Lager und

Abnehmer-Standorten: 2.00

Gesamtbedarf: 154.00

Schwerpunkt:

SX= 91.45; SY= 92.12

Entfernungen:

Bedarfsort 1: 33.16

Bedarfsort 2: 44.64

Bedarfsort 3: 24.13

Produktionsst¨atte: 29.42

Gesamt-Transportkosten= 10428.96

Beispiel I V

Iteration 1

SX= 93.91; SY= 87.71

Entfernungen:

Bedarfsort 1: 33.68

Bedarfsort 2: 48.82

Bedarfsort 3: 19.92

Produktionsst¨atte: 26.23

Gesamt-Transportkosten= 10227.34

Beispiel V

Iteration 13

SX= 92.78; SY= 79.54

Entfernungen:

Bedarfsort 1: 40.11

Bedarfsort 2: 52.30

Bedarfsort 3: 11.68

Produktionsst¨atte: 27.76

Gesamt-Transportkosten= 10117.15

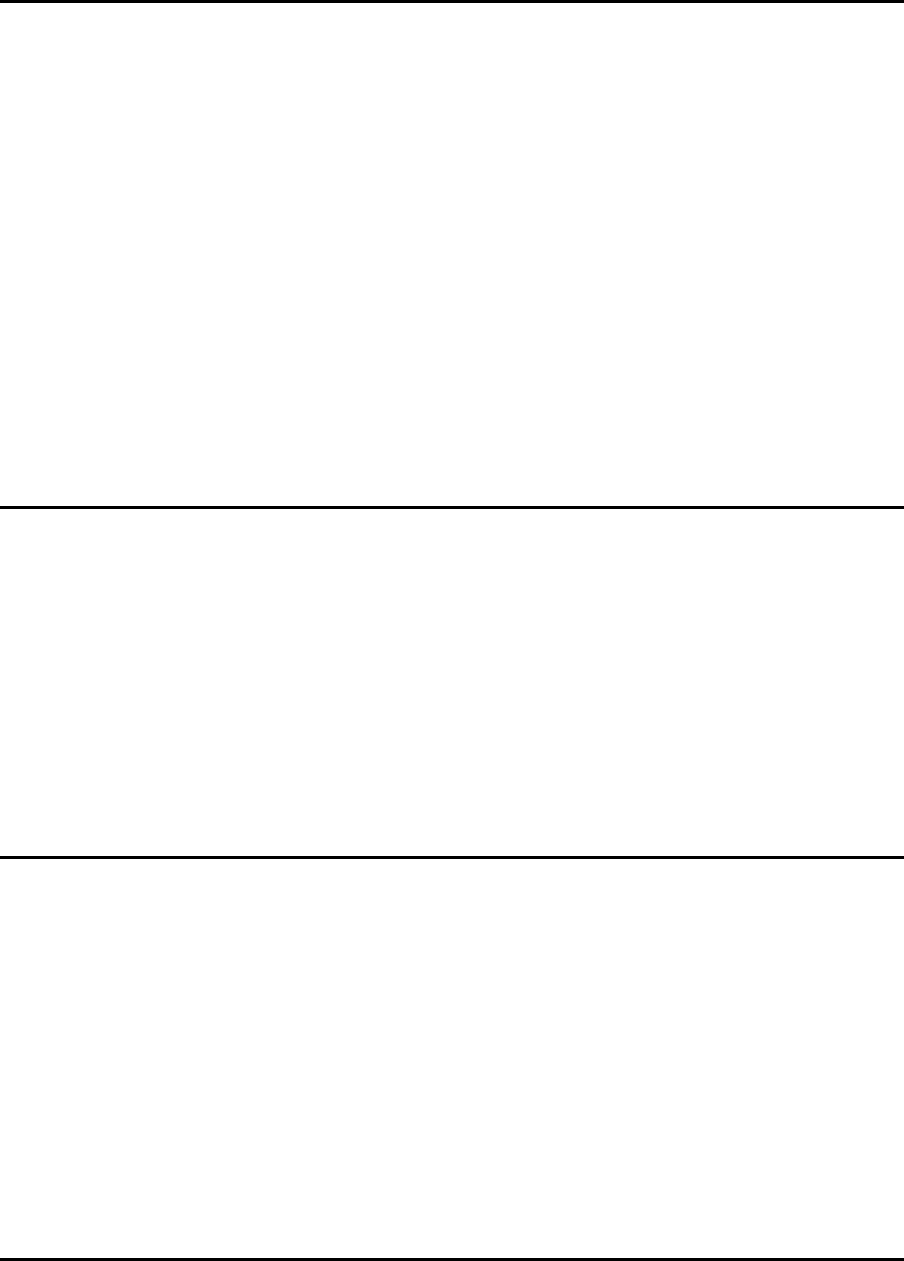

4.2 Location-Allocation-Problem

8

Location-Allocation-Problem I

i 1 2 3 4 5 6

x

a

i

51 20 120 91 54 50

y

a

i

111 71 109 68 34 10

w

a

i

25 10 30 30 40 10

Literaturhinweis

Tempelmeier (2018), Aufgabe A1.2

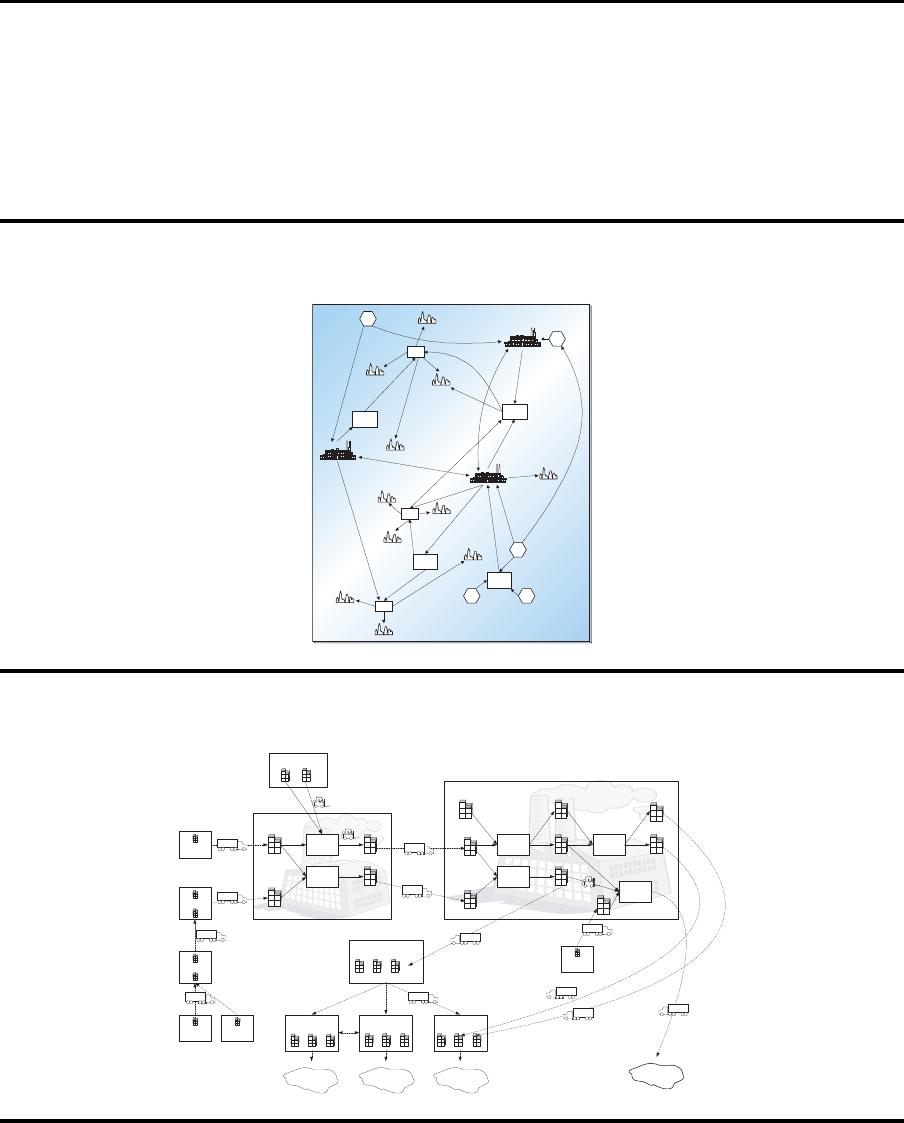

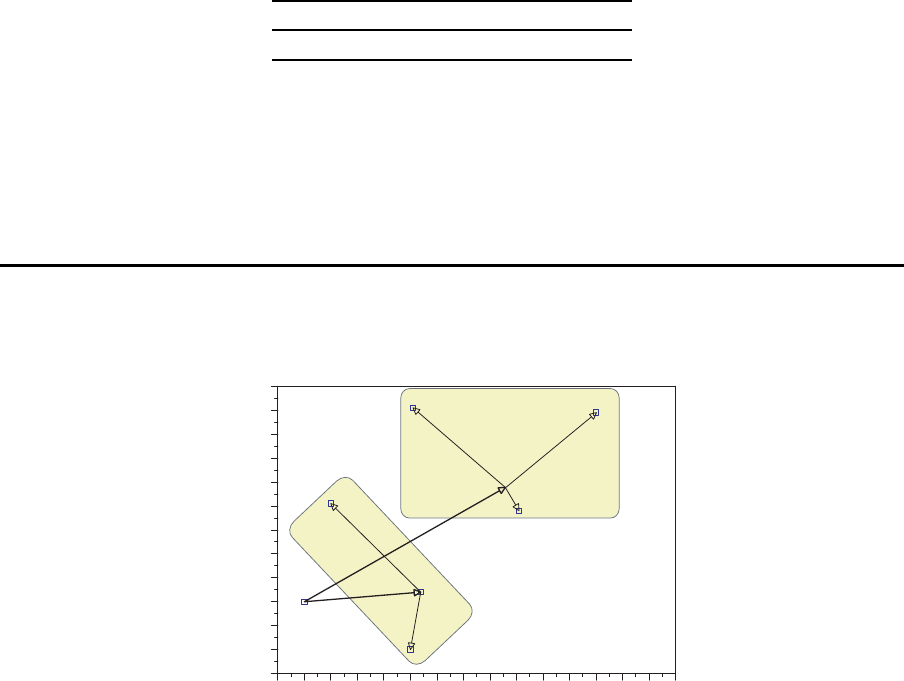

Location-Allocation-Problem IV L¨osung

Beste gefundene Standort-Einzugsbereichs-Struktur

0

10

20

30

40

50

60

70

80

90

100

110

120

Y

(

S

ü

d

-

N

o

r

d

-

R

i

c

h

t

u

n

g

)

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150

X (West-Ost-Richtung)

Fabrik

2

3

4

5

6

7

9