10

19 Flexible Fertigun gssysteme – Optimierung

19.1 Einf¨uhrung

Optimierung

Entscheidungsprobleme

• Zuordnung von Produkten zu Arbeitspl¨anen und Zuordnung von Arbeitsg¨angen zu

Maschinen

Im Vordergrund dieser Problemstellung steht die Festleg ung der Arbeitspl¨ane (Pro-

duktionsverfahren, Operationsfolgen), nach denen ein Produkt im FF-System bear-

beitet werden soll. Die Festlegung der Arbeitspl¨ane der Produkte ist insb. im Hin-

blick auf eine gleichm¨aßige Auslastung der Ressourcen von Bedeutung und wirkt

sich unmittelbar auf die Produktionsrate des FF-Systems aus. Mit Hilfe der Vari-

ablen zur Zuordnung von Produkten und Arbeitspl¨anen kann auch festgelegt wer-

den, ob ein Werkst¨ucktyp ¨uberhaupt in dem betrachteten FF-System bearbeitet

werden soll oder nicht.

• Auswahl der in das FF-System aufzunehmenden Ressourcen

Bei diesen Entscheidungen wird festgelegt, welche Arten von Ressourcen, d. h. Span-

npl¨atze, Maschinen, Fahrzeuge, etc. in welcher Anzahl im FF-System installiert

werden sollen. Die Festlegung dieser Entscheidungsvariablen bestimmt weitgehend

die Kapazit¨at des FF-Systems und damit die durchschnittliche Produktionsmenge.

• Art und Anzahl der Paletten bzw. Werkst¨ucktr¨ager

Sofern die Anzahl der Paletten nicht als unbegrenzt angenommen wird, ist ihre

optimale Anzahl festzulegen. Die Anzahl der in einem FF-System zirkulierenden

Paletten (Werkst¨ucke) bestimmt das Ausmaß, in dem die verf¨ugbare Kapazit¨at der

Ressourcen genutzt wird. Wenn zu wenige Paletten in dem FF-System zirkulieren,

besteht die Gefahr, daß einzelne Maschinen an Materialnachschub leiden. Ist die

Anzahl der Paletten zu hoch, dann tr agen sie zu einer unn¨otigen, unproduktiven

Erh¨ohung des Lagerbestands innerhalb des FF-Systems bei. Zus¨atzlich ist in vielen

FF-Systemen eine Unterscheidung zwischen mehreren Palettentyp en erforderlich.

Optimierung

Modelle

• Arbeitsplanoptimierung

137

Die Arbeitsplanoptimierung bestimmt den Fluß der Werkst ¨ucke durch das FF-

System, indem die gesamte Produktionsmenge einer Produktart a uf alternativ ein-

setzbare Arbeitspl¨ane (Opera t ionenfolgen) aufgeteilt wird oder die Arbeitsg¨ange

alternativ verwendbaren Stationstypen zugeordnet werden. Da das FF-System

bereits bestehen muß, tritt dieser Problemtyp nicht unmittelbar bei der Ko nfi-

gurationsoptimierung auf. Jedoch wird die Arbeitsplanoptimierung in zahlreichen

Entscheidungsmodellen als ein Subproblem betrachtet, dessen L¨osung eine Voraus-

setzung f¨ur die L¨osung des ¨ubergeordneten Problems darstellt. So ist z. B. bei der

Festlegung der Anzahl ersetzender Maschinen a n einer Station zu ber¨ucksichtigen,

nach welchen Arbeitspl¨anen die Produkte das FF-System durchlaufen werden. Eine

¨

Anderung der Arbeitspl¨ane f¨uhrt i. a. auch zu einer

¨

Anderung der Arbeitslast der

Maschinengruppen (Stationen) und hat damit unmittelbar auch Auswirkungen auf

die optimale Anzahl der Maschinen.

Eine typische Fragestellung lautet hier: Sollen alle Werkst¨ucke der Produktart A

ausschließlich nach dem Arbeitsplan A1 bearbeitet werden oder ist eine Aufteilung

auf die Arbeitspl¨ane A1 und A2 in der Weise sinnvoll, daß der Anteil q

1

der

Werkst¨ucke nach Arbeitsplan A1 und der Anteil q

2

nach Arbeitsplan A2 gefertigt

werden?

• Kapazit¨atsoptimierung

Eine Kapazit¨atsoptimierung wird erforderlich, wenn die in das FF-System grund-

s¨atzlich aufzunehmenden Ressourcentypen (z. B. Drehmaschinen, Waschmaschinen,

Spannpl¨atze etc.) b estimmt worden sind. Im Vordergrund der

¨

Uberlegungen steht

nun die Frage, wie vie le Einheiten eines jeden Ressourcentyps installiert werden

sollen. Dabei ist bereits festgelegt worden, nach welchen Arbeitspl¨anen die Pro -

duktarten bearbeitet werden sollen. Es liegt ebenfalls fest, welche Maschinentypen

(Ressourcentypen) welche Arbeitsg¨ange ausf¨uhren sollen. Aufgabe der Modelle

zur Kapazit¨atsoptimierung ist es in dieser Situation, die notwendige Anzahl a n

Ressourcen eines jeden Typs, d.h. die Anzahl der Maschinen pro Station oder die

Anzahl der Transportwagen f¨ur ein Transportsystem zu ermitteln. Modelle zur Ka-

pazit¨atsoptimierung enthalten Ressourcenvariablen und oft auch Palettenvariablen.

Eine typische Fragestellung k¨onnte hier lauten: Werden drei oder vier FTS-Fahrzeu-

ge ben¨ot igt?

• Ressourcenoptimierung

Modelle zur Ressourcenoptimierung dienen zur Vorbereitung der Entscheidung,

welche Typen von Ressourcen prinzipiell in das FF-System aufgenommen werden

sollen. Sie bestimmen sowohl die Art der in das FF-System aufzunehmenden

Maschinen, deren Anzahl als auch ihre Nutzung durch unterschiedliche Arbeit-

spl¨ane. Als Entscheidungsvariablen treten Variablen zur Zuordnung von Arb eit-

spl¨anen zu Produkten sowie Ressourcenvariablen und Palettenvariablen auf. Das

Problem der Ressourcenoptimierung schließt die Bestimmung der Arbeitspl¨ane sowie

die Festlegung der Kapazit¨aten (Anzahl Maschinen je Sta t ion) mit ein. Wird z. B.

ein bestimmter Maschinentyp nicht in das FF-System aufg enommen, dann kann ein

Arbeitsplan, der auf diesen Maschinentyp zugreift, auch nicht ausgew¨ahlt werden.

138

Eine typische Problemstellung der Ressourcenoptimierung lautet: Soll ein uni-

verselles Bearbeitungszentrum oder eine Mehrspindel-Bohrmaschine in das FF-

System aufgenommen werden?

• Produktart- und Ressourcenoptimierung

• Produktionssystem- und Ressourcenoptimierung

• Produktart-, Produktionssystem- und Ressourcenoptimierung

19.2 Arbeitsplanoptimierung (bei unbegrenzter Palettenanzahl)

Das Problem der Arbeitsplanoptimierung besteht da rin, die gesamte Produktionsmenge

einer im FF-System zu fertigenden Produktart auf mehrere alternative Arbeitspl¨ane

(technologische Reihenfolgen, Routen, Operationenfolgen) aufzuteilen. Grundlage dieses

Entscheidungsproblems ist der Tatbestand, daß f¨ur mindestens eine Produktart mehrere

alternativ und/oder kombiniert einsetzbare Arbeitspl¨ane bekannt sind, nach denen die

Werkst¨ucke dieser Produktart im FF -System bearbeitet werden k¨onnen. Jeder Arbeits-

plan beinhaltet einen bestimmten Weg der Werkst¨ucke durch das F F-System und f¨uhrt

zu einer spezifischen Belastung der Ressourcen. F¨ur die weiteren

¨

Uberlegungen kommt

es nicht auf die Reihenfolge der Bearbeitungsvorg¨ange innerhalb eines Arbeitsplans an,

sondern lediglich auf die Bearbeitungszeiten pro Durchlauf eines Werkst¨ucks durch das

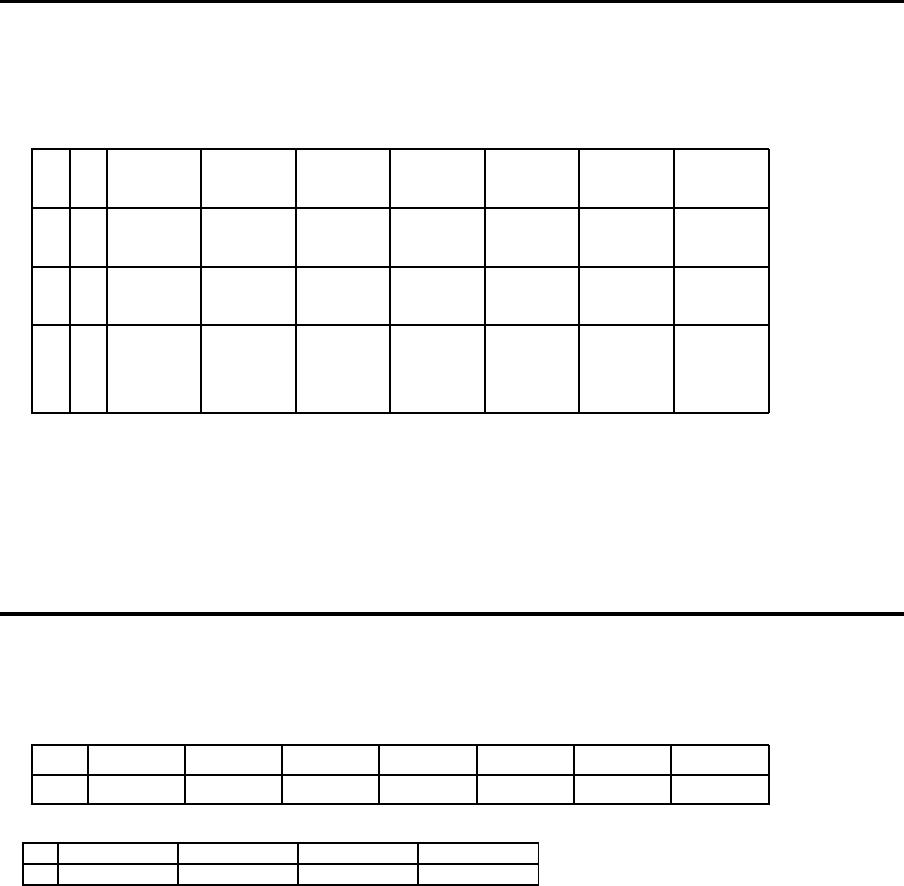

gesamte FF -System. Die folgende Tab elle zeigt drei Arbeitspl¨ane, nach denen eine Pro-

duktart bearbeitet werden kann. Man erkennt, daß die Station ’Dreh-2’ nur dann be-

lastet wird, wenn der Arbeitsplan 2 zum Einsatz kommt. Wird dieser Arbeitsplan nicht

eingesetzt, dann muß die Maschine ’Dreh-2’ auch nicht in die FF-System-Konfiguration

aufgenommen werden.

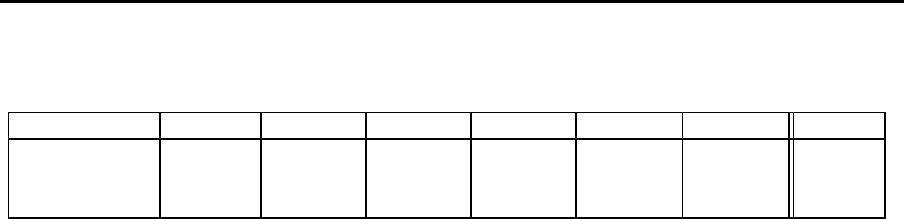

Alternative Arbeitspl¨ane einer Produktart

mittlere Arbeitsbelastung je Station

Arbeitsplan Spann BAZ-1 BAZ-2 BAZ-3 Dreh-1 Dreh-2 FTS

1 15.00 10.00 5.00 5.00 10.00 – 15.00

2 15.00 – 10.00 30.00 – 5.00 12.00

3 10.00 – 30.00 30.00 – – 9.00

Prinzipiell ist es auch m¨oglich, verschiedene Werkst¨ucke einer Produktart nach unter-

schiedlichen Arbeitspl¨anen bearbeiten zu lassen, z.B. 20% nach Arbeitsplan 1 und 80%

nach Arbeitsplan 2. Diese M¨og lichkeit bietet sich insbesondere dann an, wenn hierdurch

eine gleichm¨aßigere Auslastung der Maschinen des FF-Systems und damit eine h¨ohere

Produktionsrate erzielt werden kann. Die Ber¨ucksichtigung mehrerer Arbeitspl¨ane r

(r = 1, 2, ..., R

k

) f¨ur eine Produktart k ist grunds¨atzlich bereits mit der oben eingef¨uhrten

Darstellung eines FF-Systems m¨oglich. Voraussetzung ist lediglich, daß die Anteile der

Arbeitspl¨ane an der Gesamtproduktionsmenge der Pro duktart k gegeben sein m¨ussen.

Anstelle eines Arbeitsplans f¨ur eine Produktart k werden dann mehrere Arbeitspl¨ane

f¨ur mehrere Dummy-Produktarten k

′

definiert, deren Produktionsmengenanteile α

k

′

sich

zum Produktionsmengenanteil der Produktart k, α

k

, summieren m¨ussen. Im folgenden

139

soll der auf einen Arbeitsplan r der Produktart k bezogene Produktionsmengenanteil

mit q

kr

bezeichnet werden. Modelle zur Arbeitsplanoptimierung betrachten die arbeits-

planbezogenen Produktionsmengenanteile q

kr

als Variablen. Sind f¨ur eine Produktart

k insgesamt R

k

Arbeitspl¨ane gegeben, dann stellt Gleichung (172 ) den Zusammenhang

zwischen den arbeitsplanbezogenen Produktionsmengenanteilen q

kr

und dem gesamten

Produktionsmengenanteil α

k

einer Produktart k her.

Arbeitsplanoptimierung

Arbeitsplanspezifische Produktionsmengenanteile

α

k

=

R

k

X

r=1

q

kr

k = 1, 2, ..., K (172)

w

kmr

= v

kmr

· b

kmr

m = 1, 2, ..., M; r = 1, 2, ..., R

k

; k = 1, 2, ..., K (173)

Wird von einer unbegrenzten Palettenanzahl ausgegangen, dann bedeutet dies, daß die am

h¨ochsten belastete Station des FF-Systems voll ausgelastet ist. Diese Maschine, die den

Engpaß des FF-Systems bildet, muß niemals auf das n¨a chste zu bearbeitende Werkst¨uck

warten, da immer ein unbearbeitetes Werkst¨uck bereits auf das Freiwerden dieser Mas-

chine wart et. Secco-Suardo schl¨agt ein lineares O ptimierungsmodell zur Bestimmung

der optimalen Aufteilung der Produktionsraten der Produkte auf die einzelnen Arbeit-

spl¨ane vor. Ziel ist es dabei, die Produktionsrate des FF-Systems, das mit einer sehr

großen Anzahl von Paletten im S¨attigungsbereich betrieben wird, in Abh¨angigkeit von

der Zuor dnung der Produkte zu den Arbeitspl¨anen zu maximieren. Jede Produktart

k kann nach R

k

Arbeitspl¨anen bearbeitet werden. F¨ur jeden dieser Arbeitspl¨ane r ist

die Arbeitsbelastung der Sta tion m, w

kmr

, beka nnt. Sie kann durch Auswertung der

produktspezifischen Arbeitspl¨ane nach Gleichung (17 3) berechnet werden.

Die Gr¨oßen v

kmr

und b

kmr

unterscheiden sich von den oben definierten Variablen v

km

und

b

km

lediglich durch ihre Bezugnahme auf den Arbeitsplan r. Die Entscheidungsvariablen

des von Secco-Suardo vorgeschlagenen Modells sind die auf die Arbeitspl¨ane bezogenen

Produktionsraten x

kr

der einzelnen Produktarten.

Modell AO-SE (unbegrenzte Anzahl Palett en)

Symbole

140

m Index der Stationen (m = 1, 2, ..., M)

k Index der Produkte (k = 1, 2, ..., K)

r Index der Arbeitspl¨ane (r = 1, 2, ..., R

k

)

α

k

Produktionsmengenanteil der Produktart k

R

k

Anzahl der Arbeitspl¨ane, nach denen Produktart k

bearbeitet werden kann

S

m

Anzahl der Maschinen, Spannpl¨atze, Transportfa hr zeuge etc. an Station m

w

kmr

Arbeitsbelastung der Station m durch den Arbeitsplan r

der Produktart k

X(x) Produktionsrate des FF-Systems

x

kr

Produktionsmenge der Produktart k,

die nach dem Arbeitsplan r produziert wird

Modell AO-SE (unbegrenzte Anzahl Palett en)

Modell

Maximiere X (x) =

K

X

k=1

R

k

X

r=1

x

kr

(174)

u. B. d. R.

R

k

X

r=1

x

kr

= α

k

·

K

X

l=1

R

l

X

r=1

x

lr

k = 1, 2, ..., K (175)

K

X

k=1

R

k

X

r=1

x

kr

· w

kmr

≤ S

m

m = 1, 2, ..., M (176)

x

kr

≥ 0 k = 1, 2, ..., K; r = 1, 2 , ...R

k

(177)

m Index der Stationen (m = 1, 2, ..., M)

k Index der Produkte (k = 1, 2, ..., K)

r Index der Arbeitspl¨ane (r = 1, 2, ..., R

k

)

α

k

Produktionsmengenanteil der Produktart k

R

k

Anzahl der Arbeitspl¨ane, nach denen Produktart k bearbeitet werden kann

S

m

Anzahl der Maschinen, Spannpl¨atze, Transp ortfahrzeuge etc. an Stat ion m

w

kmr

Arbeitsbelastung der Station m durch den Arbeitsplan r der Produktart k

X(x) Produktionsrate des FF-Systems

x

kr

Produktionsmenge der Produktart k, die nach dem Arbeitsplan r

Die Zielfunktion (174) beschreibt die zu maximierende Produktionsrate des gesamten FF-

Systems, d. h. die Summe der Produktionsraten f¨ur alle Produkte ¨uber alle Arbeitspl¨ane.

Die Gleichungen (175) definieren die mengenm¨aßigen Verh¨altnisse der Produktionsraten

141

der verschiedenen Produktarten untereinander. Dabei ist die Summe der Produktions-

raten einer Produktart k ¨uber alle Arbeitspl¨ane gleich dem Produkt aus der Gesamtpro-

duktionsrate des FF-Systems und dem vorgegebenen Produktionsmengenanteil α

k

der

Produktart. Die Neb enbedingungen (176) beschreiben die Kapazit¨atsbeschr¨a nkungen an

den Statio nen. Die mittlere Anzahl besch¨aftigter Maschinen an Station m ergibt sich

aus den mit den Arbeitsbelastungen w

kmr

multiplizierten Produktionsraten. Sie darf die

Anzahl der Maschinen a n der Station nicht ¨uberschreiten. Das Model AO-SE ist ein

kontinuierliches lineares Optimierungsmodell und l¨aßt sich somit z. B. mit dem Simplex-

algorithmus l¨osen. Die Anwendung des Modells AO-SE soll durch ein einfaches Beispiel

erl¨autert werden. Es werden 3 Produkte betrachtet. F¨ur jedes Produkt k sind R

k

ver-

schiedene Arbeitspl¨ane gegeben. In der folgenden Tabelle sind die m¨oglichen Arbeitspl¨ane

zusammengefaßt. Die Angaben in der letzten Spalte (FTS) ergeben sich aus der Anzahl

der durchzuf¨uhrenden Transp orte und der mittleren Fahrzeit von jeweils 3 Minuten.

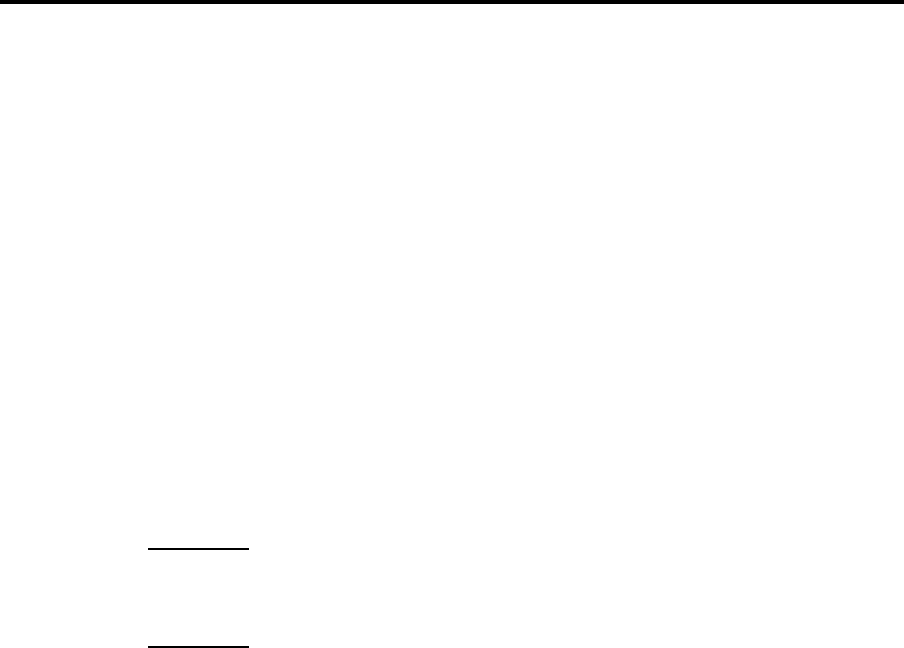

Arbeitsbelastungen (in Minuten) an den Stationen bei alternativen Arbeit-

spl¨anen

Beispiel 4-1

k r Spann BAZ-1 BAZ-2 BAZ-3 Dreh-

1

Dreh-

2

FTS

1 1 10.00 15.00 30.00 – – – 9.00

2 15.00 20.00 – – 20.00 – 9.00

2 1 5.00 – – 10.00 5.00 16.00 12.00

2 5.00 20.0 0 – – 20.00 – 9.0 0

3 1 15.00 10.00 5.00 5.00 10.00 – 15.00

2 15.00 – 10.00 30.00 – 5.00 12.00

3 10.00 – 30.00 30.00 – – 9.00

In der folgenden Tabelle ist die untersuchte Konfiguration des betrachteten FF-Systems

angegeben, f¨ur die die o ptima le Verteilung der gesamten Produktionsmenge a uf die

verf¨ugbaren Arbeitspl¨ane zu bestimmen ist. Es besteht aus einem Transportsystem mit

drei Fahrzeugen, einer Spannstatio n mit drei Be-/Entladepl¨atzen, verschiedenen Bear-

beitungszentren (BAZ-1, BAZ-2, BAZ-3) und aus zwei Drehzentren (Dreh-1, Dreh-2).

Konfiguration des FF-Systems

(Beispiel 4-1)

Ressourcen

Spann BAZ-1 BAZ-2 BAZ-3 Dreh-1 Dreh-2 FTS

S

m

3 2 2 1 2 2 3

Geplante Produktionsmengenanteile:

k 1 2 3

P

α

k

0.289 0.395 0.316 1.0

LP-Modell:

142

.........................................................................

. . X11 X12 X21 X22 X31 X32 X33 .

.........................................................................

. P-Rate . 1 1 1 1 1 1 1 .

.........................................................................

. Prod-1 . .711 .711 -.289 -.289 -.289 -.289 -.289 = 0 .

. Prod-2 . -.395 -.395 .605 .605 -.395 -.395 -.395 = 0 .

. Prod-3 . -.316 -.316 -.316 -.316 .684 .684 .684 = 0 .

. Spann . 10 15 5 5 15 15 10 <= 3 .

. BAZ-1 . 15 20 20 10 <= 2 .

. BAZ-2 . 30 5 10 30 <= 2 .

. BAZ-3 . 10 5 30 30 <= 1 .

. Dreh-1 . 20 5 20 10 <= 2 .

. Dreh-2 . 16 5 <= 2 .

. FTS . 9 9 12 9 15 12 9 <= 3 .

.........................................................................

Beispiel

Optimale L¨osung

X(k,r) 1 1 0.0554040

X(k,r) 1 2 0.0063990

X(k,r) 2 3 0.0662120

X(k,r) 2 4 0.0182600

X(k,r) 3 5 0.0675770

X(k,r) 3 6 0.0000000

X(k,r) 3 7 0.0000000

X 0.213852

Die arbeitsplanbezogenen Produktionsmengenanteile sind:

q

11

= 0.259 =

0.0554040

0.213852

q

12

= 0.030 =

0.0063990

0.213852

α

1

= 0.289 = 0.259 + 0.030

143

19.3 Ressourcenoptimierung

Das Problem der R essourcenoptimierung besteht darin, neben der Anzahl von Ma-

schinen vor allem auch die Art der Maschinen festzulegen, die in ein FF-System

aufgenommen werden sollen. Offensichtlich in engem Zusammenhang damit steht die

Frage, welche Arbeitsg¨ange in dem FF-System ausgef¨uhrt werden sollen. In der be-

trieblichen Praxis werden derartige

¨

Uberlegungen h¨a ufig angestellt. So wird bisweilen

gepr¨uft, ob eine erg¨anzende Maschine, z. B. eine Waschmaschine, noch als Bestandteil

des FF-Systems eingeplant werden und ¨uber das automatische Transportsystem mit

den anderen Maschinen verbunden werden soll oder ob es g¨unstiger ist, diese Mas-

chine außerhalb des FF-Systems aufzustellen. Das hat dann zur Folge, daß auch der

Arbeitsgang ’Waschen’ aus den auf das FF-System bezogenen Arbeitspl¨anen der Pro-

dukte entfernt werden und extern durchgef¨uhrt werden muß. Derartige

¨

Uberlegungen

k¨onnen offenbar nur ang estellt werden, wenn die technische M¨oglichkeit besteht, alterna-

tive Arbeitspl¨ane vorzusehen. Kommt f¨ur jedes Produkt nur ein Arbeitsplan aufgrund

technischer

¨

Uberlegungen in Betracht, dann kann eine darin enthaltene Maschine auch

nicht aus dem FF-System entfernt werden.

Die unmittelbare

¨

Ubertragung des Modells AO-SE auf die im Rahmen der Ressourcenop-

timierung zu betrachtende Situation, daß die Art und jeweilige Anzahl der in das FF-

System aufzunehmenden Maschinen, Spannpl¨atze und Fahrzeuge noch zu bestimmen ist,

f¨uhrt zu folgendem gemischt-ganzzahligen linearen Optimierungsmodell:

Modell EQS-MIP

unbegrenzte Anzahl Pa l etten

Minimiere Z =

M

X

m=1

C

m

· S

m

+

K

X

k=1

R

k

X

r=1

CO

kr

· x

kr

(195)

u. B. d. R.

R

k

X

r=1

x

kr

= α

k

·

K

X

l=1

R

l

X

r=1

x

lr

k = 1, 2, ..., K (196)

K

X

k=1

R

k

X

r=1

x

kr

·w

kmr

≤ S

m

m = 1, 2, ..., M (197)

Modell EQS-MIP

unbegrenzte Anzahl Pa l etten

K

X

k=1

R

k

X

r=1

x

kr

≥ X

min

(198)

144

x

kr

≥ 0 k = 1, 2, ..., K; r = 1, 2, ..., R

k

(199)

S

m

≥ 0 und ganzzahlig m = 1, 2, ..., M (200)

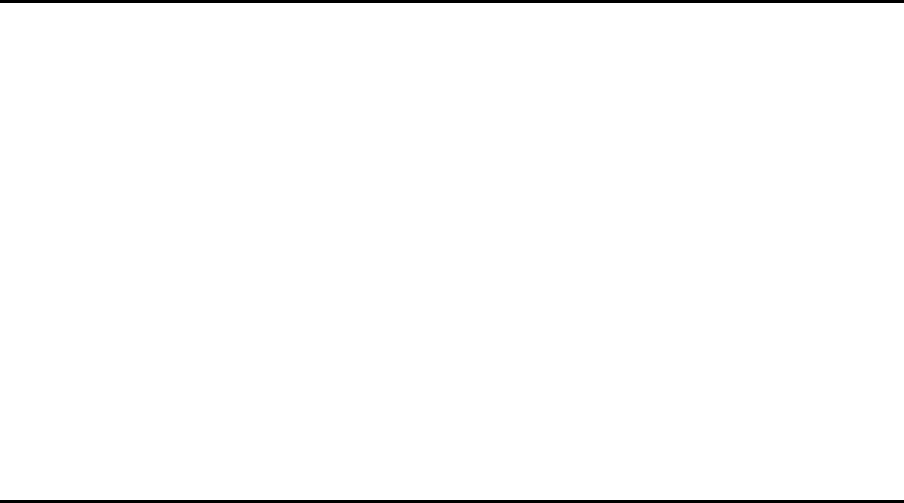

Zur Veranschaulichung des Modells EQS-MIP betrachten wir das Beispiel 4-4, das durch

Erweiterung des Beispiels 4-1 erzeugt wird. Es wird angenommen, die gew¨unschte Pro-

duktionsrate des FF-Systems sei X

min

= 0.213851 St¨uck/Minute. Weiterhin wird unter-

stellt, daß die Fixkosten pro Ressource, C

m

, gleich den in der folgenden Tabelle angegebe-

nen Werten sind. Lediglich die Kosten einer Maschine an der Station 6 (Dreh-2) wurden

sehr hoch (3000 0 GE) angenommen, damit der Zusammenhang zwischen den Kosten

der Maschinen und dem Einsatz der Arbeitspl¨ane veranschaulicht wird. Von variablen

Produktionskosten wird aus Gr¨unden der Einfachheit abgesehen.

Beispiel 4-4

Kosten der Stationen

1 2 3 4 5 6 7

500 10000 8000 12000 15000 30000 200

L¨ost man nun das Modell EQS-MIP f¨ur das Beispiel 4-4, dann ergibt sich folgende L¨osung,

deren Kosten 115100 betragen. Die im obigen Modell AO-SE angenommene Anzahl von

Ressourcen f¨uhrt dagegen mit den hier angenommenen Kostens¨atzen zu einem Zielwert

von 140100.

Beispiel 4-4

Optimale L¨osung

Stationen

m 1 2 3 4 5 6 7

S

m

3 4 2 1 3 0 3

Arbeitspl¨ane

k 1 2 3

r 1 2 1 2 1 2 3

x

kr

0.033333 0.028468 0.0 0.084469 0.041090 0.0 0.026485

P

x

kr

= 0.213845

145

19.4 Kapazit¨atsoptimierung

Bei der Konfiguration eines FF-Systems stellt sich regelm¨aßig die Frage, welche Anzahl

von Maschinen eines bestimmten Typs in das FF-System aufgenommen werden soll und

wieviel Paletten in dem F F-System zirkulieren sollen. Wir haben bereits gesehen, daß

von diesen Gr¨oßen ein erheblicher Einfluß auf die Leistung eines FF-Systems ausgehen

kann. Sowohl eine zu geringe Anzahl von Maschinen, Spannpl¨atzen oder Fahrzeugen als

auch eine zu geringe Anzahl von Paletten k¨onnen zur Folge haben, daß ein FF-System

die geforderte Produktionsmenge pro Periode nicht erreicht. Wird zuviel Bearbeitungska-

pazit¨at (Spannpl¨atze, Maschinen, Fahrzeuge) an einer Station vorgesehen, dann bleibt

diese unausgelastet und die Investitionsausgaben f¨ur das FF-System sind h¨oher als das

notwendige Minimum. Zirkulieren zu viele Paletten mit Werkst¨ucken im FF-System,

dann tragen diese nicht mehr wesentlich zu einer Erh¨ohung der Produktionsrate bei,

sondern verbringen die meiste Zeit in Warteschlangen vor den Sta tionen. D a jede einge-

setzte Palette – neben der aus den Anschaffungsauszahlungen resultierenden Kapitalbe-

lastung – mit Lagerbestand (Werkst¨ucke) verbunden ist und zu Platzbedarf in Puffern

f¨uhrt, wird i. d. R. versucht, so wenig Paletten wie m¨oglich im F F-System zirkulieren zu

lassen. Wegen der bestehenden Interdependenzen zwischen der Palettenanzahl und den

Kapazit¨atsauslastungen der einzelnen Stationen ist eine simultane Betrachtung beider

Konfigurationsvariablen erforderlich.

Zur Bestimmung der optimalen Kapazit¨at eines FF-Systems (Systemgr¨oße) schlagen

Vinod und Solberg ein Entscheidungsmodell vor, das die simultane Bestimmung der

optimalen Anzahl an Maschinen, Belade- und Entladestationen, Transportfahrzeugen

und der im FF-System zirkulierenden Paletten zum Gegenstand hat. Die Arbeitspl¨ane

und die Produktionsmengenanteile der Produkte werden als extern gegeben betra chtet

und sind im Gegensatz zu den oben dargestellten Modellen zur Arbeitsplanoptimierung

nun keine Entscheidungsvariablen. Die Zielfunktion des von Vinod und Solberg for-

mulierten Modells umfaßt die vom Investitionsvolumen abh¨angigen Kosten pro Periode

(z. B. kalkulatorische Abschreibungen und Zinsen) sowie die laufenden Kosten des FF-

System-Betriebs. Beide Kostenbestandteile werden als periodenfix in Abh¨angigkeit von

den Anzahl der Maschinen, Spannpl¨atze etc. und der Anzahl zirkulierender Universal-

paletten be-schrieben.

Die so definierten periodenfixen Kosten einer FF-System-Variante sind unter Einhaltung

einer extern vorgegebenen Mindestproduktionsrate X

min

des FF-Systems durch Bestim-

mung der Anzahl Maschinen je Maschinentyp (Station) sowie der Anzahl Spannpl¨atze und

Universalpaletten zu minimieren. Das Entscheidungsmodell bildet damit eine statische

Entscheidungssituation ab und hat folgenden Aufbau:

Modell CA-VS (von Vinod und Solberg)

begrenzte Anzahl Paletten

Minimiere Z(S, N) =

M

X

m=1

C

m

· S

m

+ C

N

· N (182)

146

u. B. d. R.

X(S, N) ≥ X

min

(183)

S

m

, N ≥ 1 und ganzzahlig m = 1, 2, . . . , M (184)

m Index der Stationen (m = 1, 2, ..., M)

C

m

Fixkosten einer Ressource (Maschine, Spannplatz, etc.) an Station m

C

N

Fixkosten einer Universalpalette

X(S, N) Produktionsrate des FF-Systems

X

min

Mindestpro duktionsrate des FF -Systems

N Anzahl Universalpaletten im FF-System

S

m

Anzahl Maschinen, Spannpl¨atze, Fahrzeuge, etc. an Station m

Literaturhinweis

Tempelmeier and Kuhn (1993), Abschnitt 4.3

Das Modell CA-VS zeigt den Z i elkonflikt zwi s chen Maschinenkosten und Palettenkosten.

Mit beiden Ressourcentypen kann man die Produktionsrate beeinflussen.

Wenn man die Anzahl Maschinen S

m

an allen Stationen fixiert, dann kann man die Pro-

duktionsraten f¨ur unterschiedliche Palettenanzahlen mit der Mittelwert- Analyse berech-

nen. Damit kann man dann auch die Mindestanzahl von Paletten bestimmen, die f¨ur die

geforderte Produktionsrate ben¨otigt werden. Das Opt imierungsproblem kann dann auf

die (kombinat orische) Suche nach der optimalen Kombination der Maschinenanzahlen

an den Stationen reduziert werden. Hierzu haben Dallery und Frein ein Suchverfahren

vorgeschlagen.

147