16

34 Feinplanung und Steuerung

34.1 Einf¨uhrung

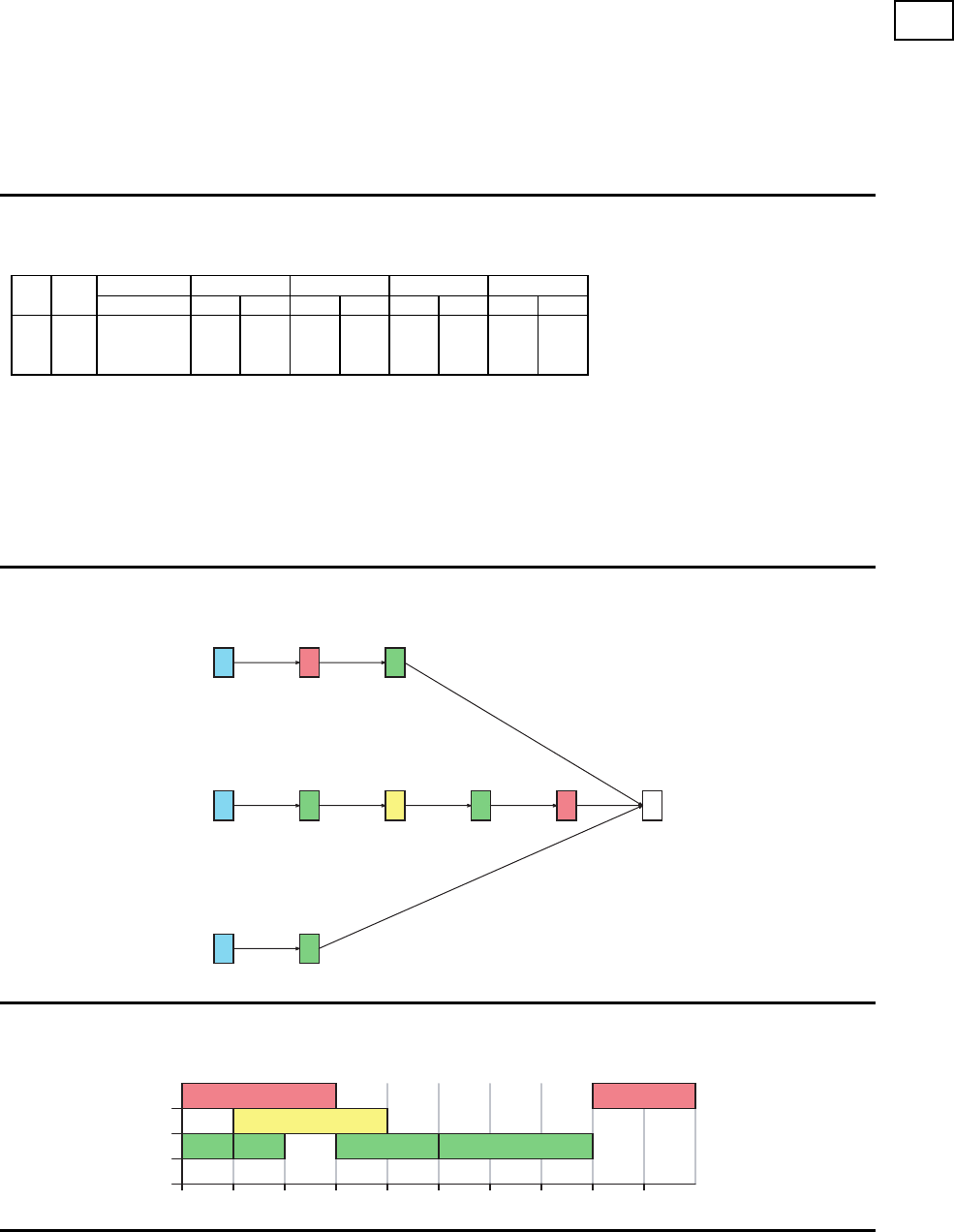

Auf- An- Liefertermin AG 1 AG 2 AG 3 AG 4

trag kunft Masch Zeit Masch Zeit Masch Zeit Masch Zeit

1 0 11 1 3 3 2 – – – –

2 1 10 3 1 2 3 3 3 1 2

3 3 8 3 1 – – – – – –

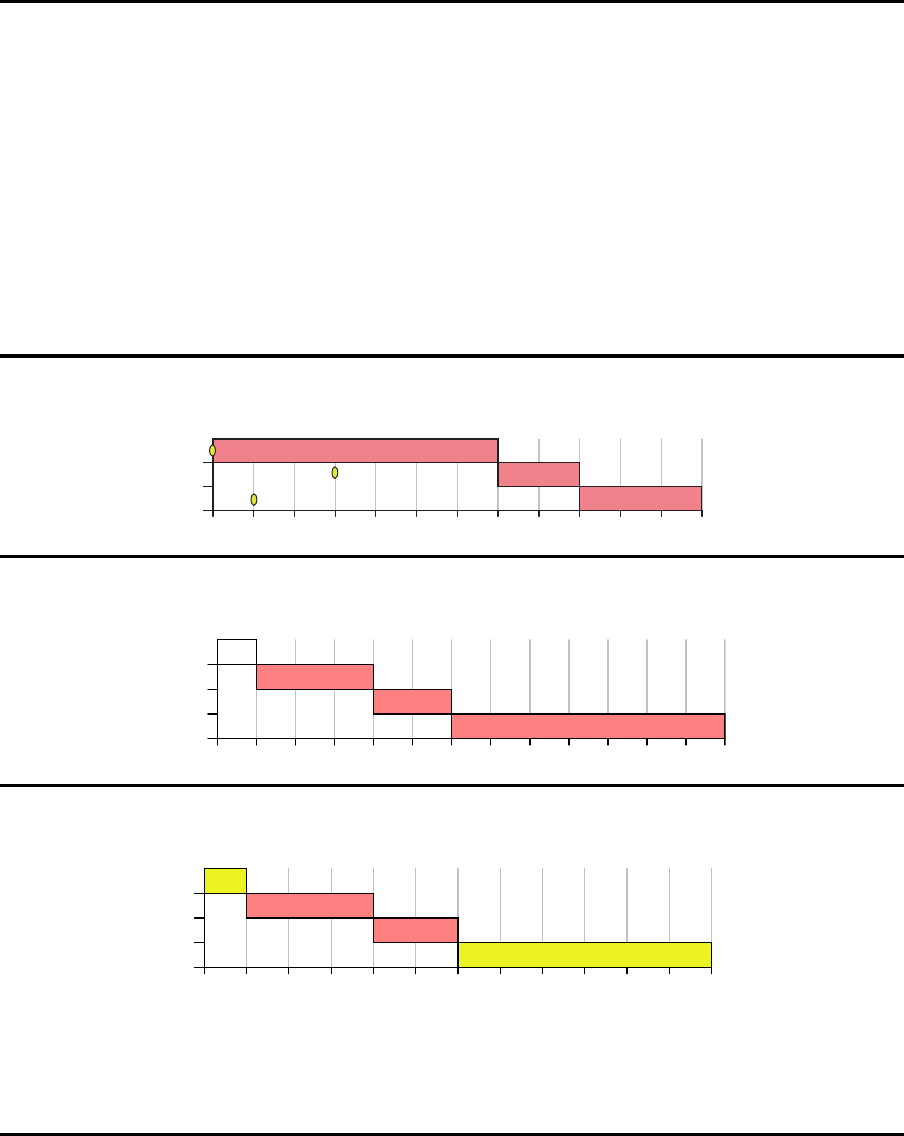

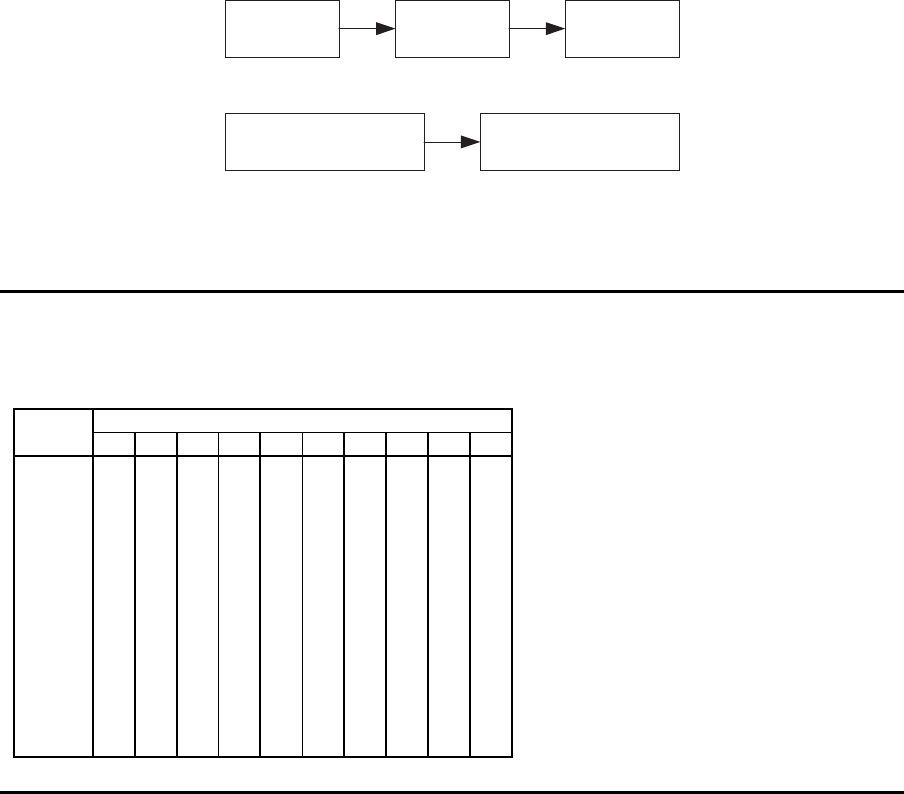

Der folgende Netzplan zeigt die einzelnen Arbeitsg¨ange der drei Auftr¨age. Der jeweils

erste Arbeitsgang (blau) ist ein Dummy, den man als Wartezeit auf die Auftragsankunft

interpretieren kann. Die Farben bezeichnen die unterschiedlichen Ressourcen. In je-

dem Knoten steht oben die Vorgangsdauer und unten das Wertepaar (Ressourcennum-

mer/Anzahl ben¨otigter Einheiten).

Beispiel

AN1 11

3

1/1

12

2

3/1

AN2

1

4/1

21

1

3/1

22

3

2/1

23

3

3/1

24

2

1/1

AN3

3

4/1

31

1

3/1

S

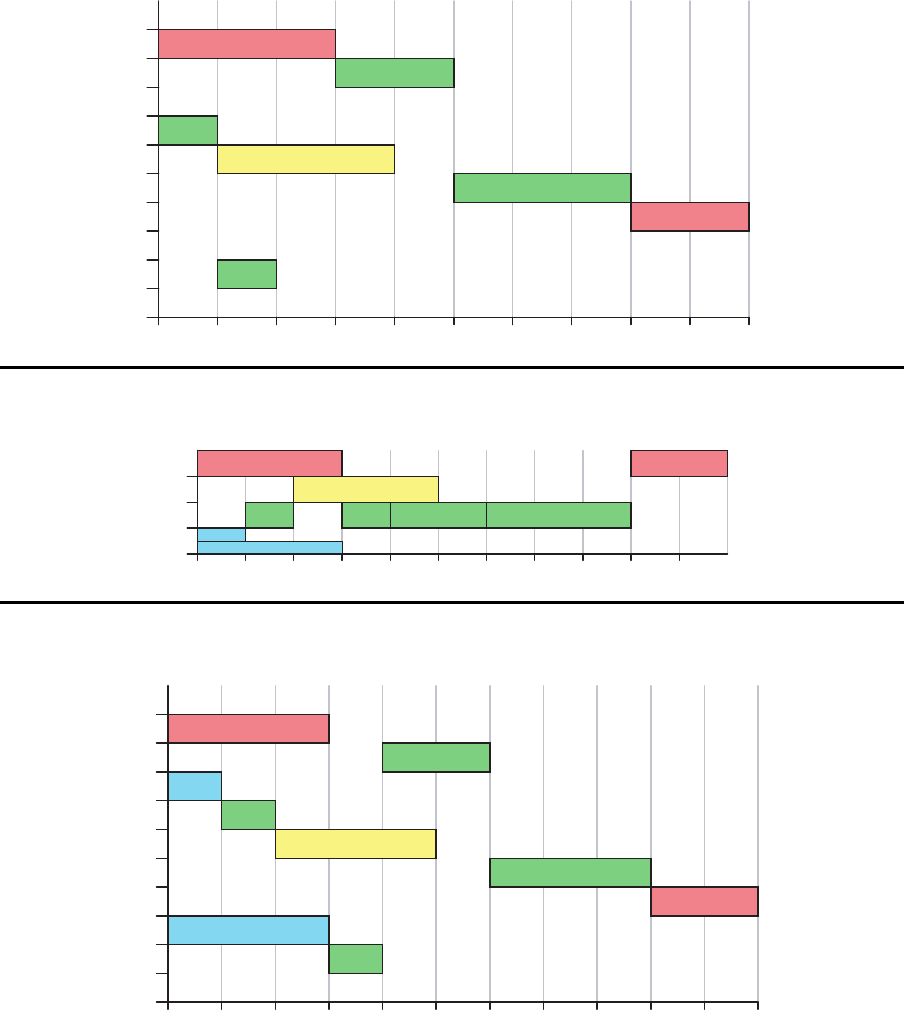

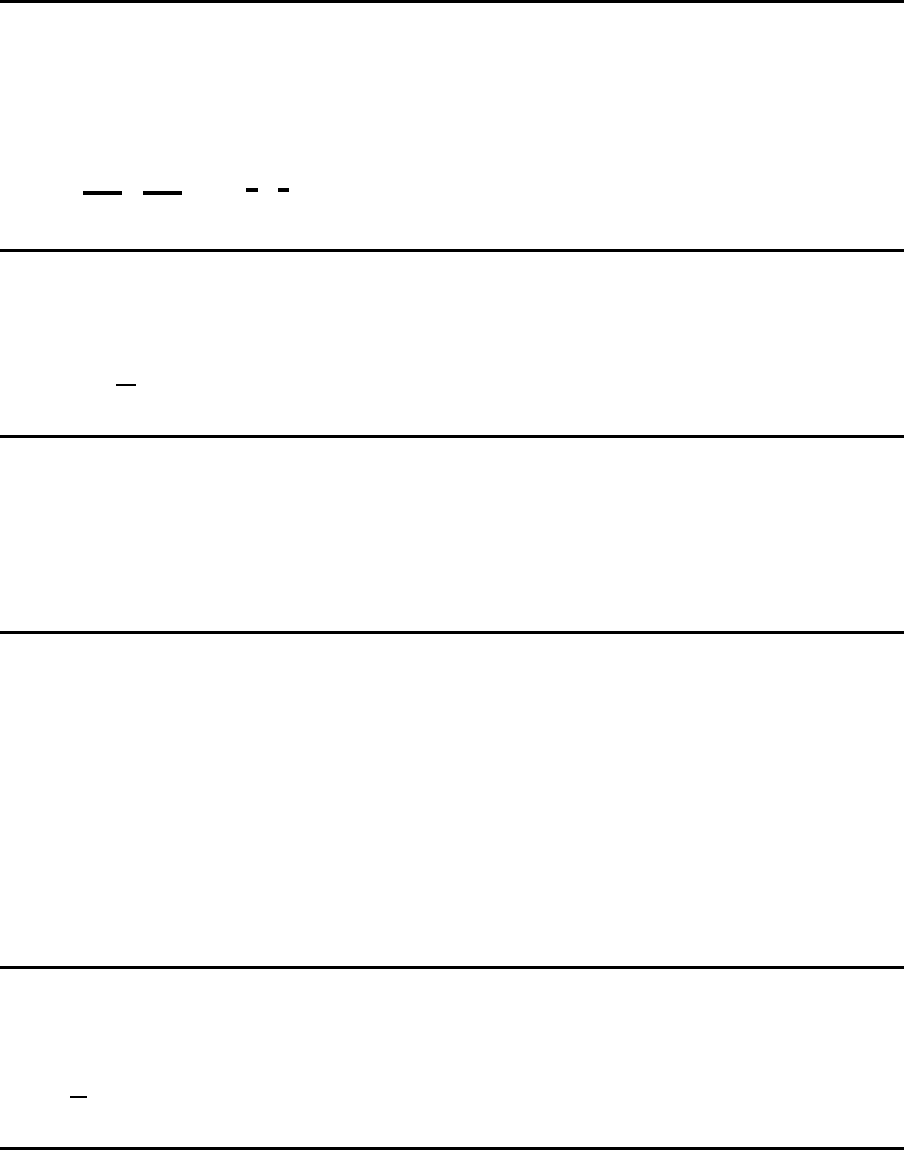

Keine B er¨ucksichtigung von Ankunftszeiten

11/1

12/121/1

22/1

23/1

24/1

31/1

1

2

3

4

Ressource

1 2 3 4 5 6 7 8 9 10

220

Keine B er¨ucksichtigung von Ankunftszeiten

1/1

3/1

3/1

2/1

3/1

1/1

3/1

11

12

21

22

23

24

31

Arbeitsgang

1 2 3 4 5 6 7 8 9 10

Ber¨ucksichtigung von Ankunftszeiten

11/1

12/121/1

22/1

23/1

24/1

31/1

1

2

3

4

Ressource

1 2 3 4 5 6 7 8 9 10 11

Ber¨ucksichtigung von Ankunftszeiten

1/1

3/1

4/1

3/1

2/1

3/1

1/1

4/1

3/1

11

12

AN2

21

22

23

24

AN3

31

Arbeitsgang

1 2 3 4 5 6 7 8 9

10 11

221

34.2 Merkmale von Reihenfolgeproblemen

Merkmale

• Produktionsstruktur

• Auftragszugangsprozeß

• Bearbeitungsprozeß

• Z ielsetzungen

Produktionsstruktur

• eine Maschine

• parallele Ressourcen

• Reihenproduktion (flow shop)

• Werkstattproduktion (job shop)

Zielsetzungen

• A uftragsorient ier te Zeitgr¨oßen

– Durchlaufzeiten

– Wartezeiten

– Lagerzeiten

– Transportzeiten

– Termin¨uberschreitungen

– Liefertermine

• R essourcenbezogene Zeitgr¨oßen

– Kapazit¨atsauslastungen

– Gesamtbelegungszeiten

– R¨ustzeiten

– Leerzeiten

222

34.3 Auftragsbezogene Zielsetzungen

Durchlaufzeit

D

p

= F

p

− A

p

D

p

=

M

P

m=1

a

pm

|{z}

Bearbeitungszeit

+ t

pm

|{z}

Transportzeit

+ w

pm

|{z}

Wartezeit

Minimierung der Gesamt-Durchlaufzeit aller Auftr¨age

Min D =

P

P

p=1

M

P

m=1

(a

pm

+ t

pm

+ w

pm

)

Minimierung der mittleren Durchlaufzeit eines Auftrags

Min

D

P

Minimierung der mittleren Wartezeit eines Auftrags

Min

W

P

Minimierung der Zykluszeit

Min ma x{D

p

}

Minimierung der Gesamt-Termin¨uber schreitung aller Auftr¨age

v

p

= max {0, (F

p

− L

p

)}

V =

P

P

p=1

v

p

=

P

P

p=1

max {0, (F

p

− L

p

)}

223

34.4 Ressourcenbezogene Zielsetzungen

Bearbeitungs- und Leerzeiten

G =

P

X

p=1

M

X

m=1

a

pm

| {z }

Bearbeitungszeit B

+

M

X

m=1

l

m

| {z }

Leerzeit L

Maximierung der Auslastung

Max U =

B

G

Minimierung der Leerzeiten

Min L =

M

P

m=1

l

m

Zielwirkungen

• Bestand

• termingerechte Fertigstellung

• Auslastung

34.5 Zielbeziehu ngen

Little’s Gesetz

W =

L

λ

224

L¨osungsans¨atze der Reihenfolgeplanung

Problemtypen

• Ankunftsprozeß statisch, Bearbeitungszeiten deterministisch

• Ankunftsprozeß statisch, Bearbeitungszeiten stochastisch

• Ankunftsprozeß dynamisch, Bearbeitungszeiten deterministisch

• ...

35 Reihenfolg eplanung f¨ur ei ne Produktionsstufe

35.1 P Auftr¨age/ statische Situation/ mittlere Durchlaufzeit

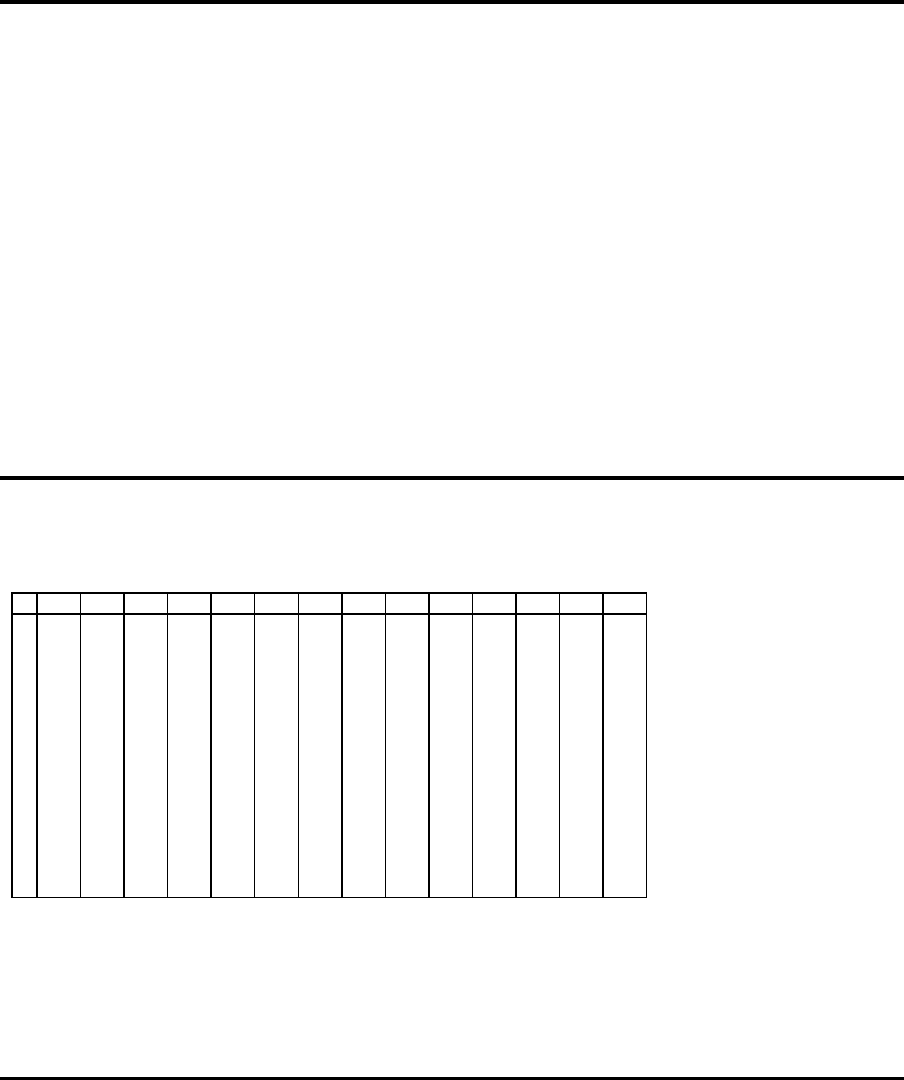

P Auftr¨age/statische Situation/mittlere Durchlaufzeit

KOZ-Reih enfolge

a

[1]

≤ a

[2]

≤ ··· ≤ a

[P ]

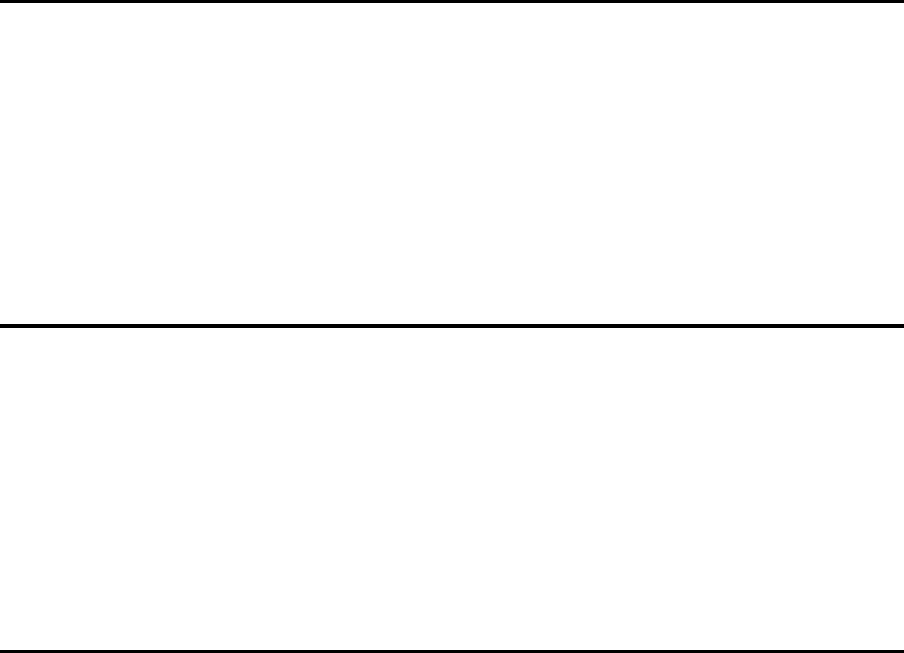

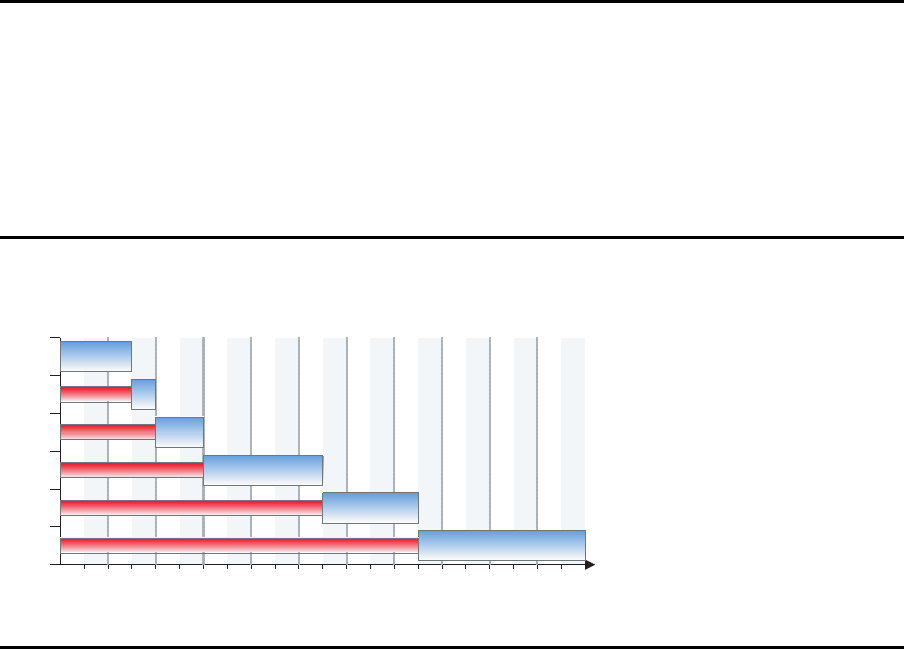

Zuf¨allige Reihenfolge (nach dem Auftragsindex)

mittlere DLZ = 10.17

2 4 6 8 10 12 14 16 18 20

Zeit

1

2

3

4

5

6

Auftragsposition

A 1

A 2W

A 3W

A 4W

A 5W

A 6W

KOZ-Regel

mittlere DLZ = 9.5

225

2 4 6 8 10 12 14 16 18 20 22

Zeit

1

2

3

4

5

6

Auftragsposition

A 2

A 3W

A 1W

A 5W

A 4W

A 6W

Gewichtung

a

[1]

w

[1]

≤

a

[2]

w

[2]

≤ ··· ≤

a

[P ]

w

[P ]

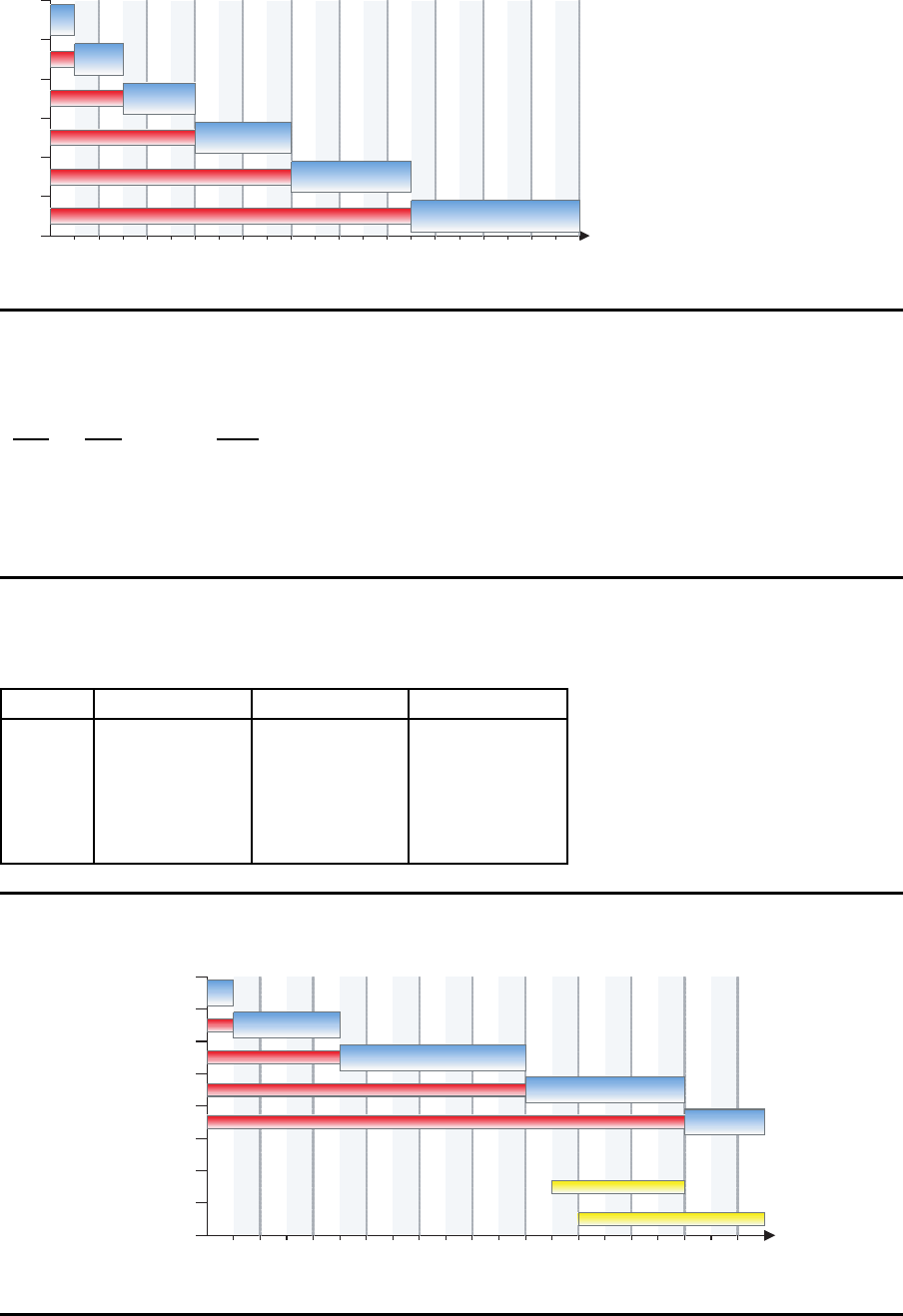

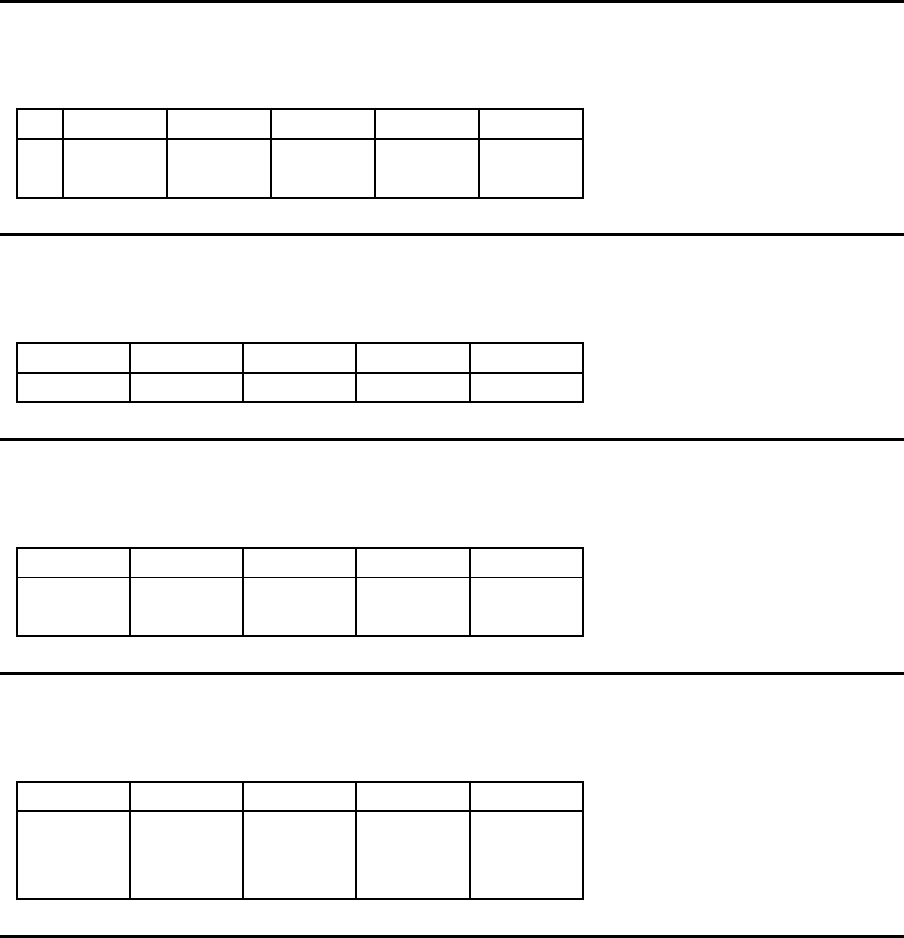

35.2 P Auftr¨age/statische Situation/Maximale Versp¨atung

P Auftr¨age/statische Situation/Maximale Versp¨atung

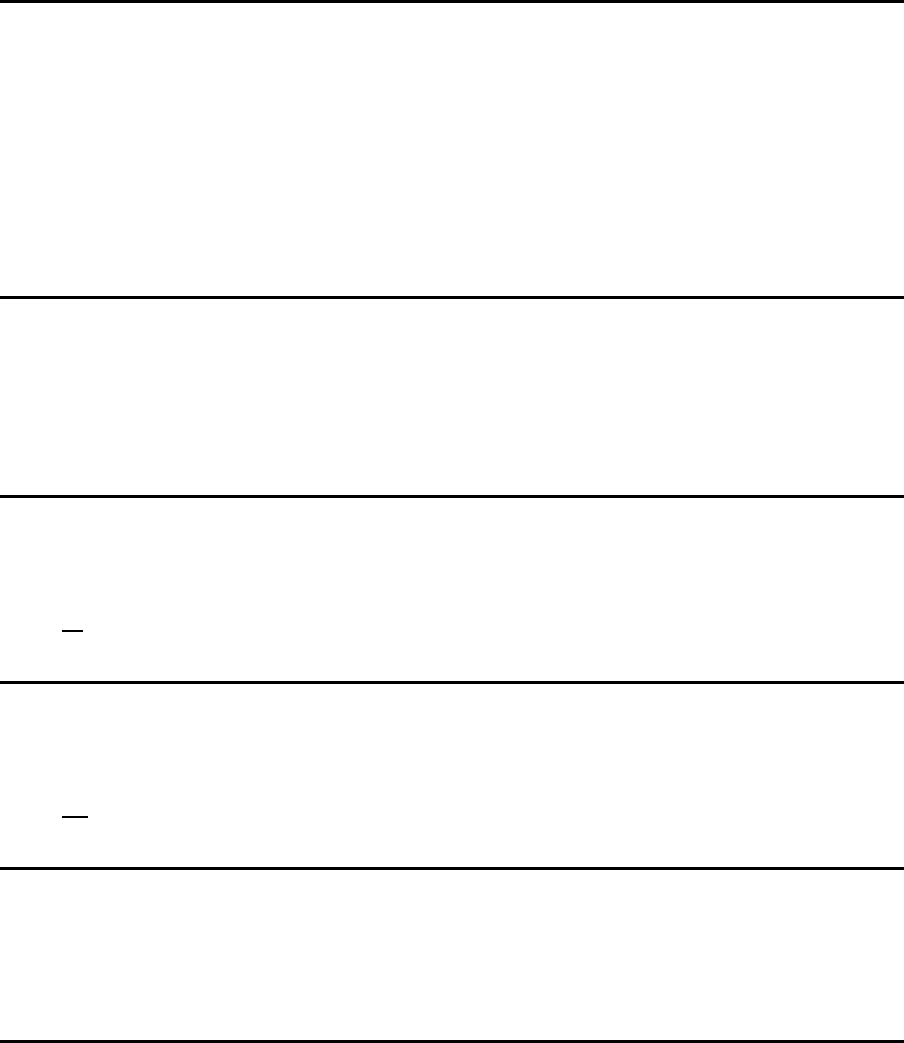

Liefertermin-Regel – Beispiel

Auftrag BearbeitungszeitAnkunftstermin Liefertermin

1 4 0 8

2 7 0 12

3 1 0 4

4 6 0 13

5 3 0 14

Liefertermin-Regel

2 4 6 8 10 12 14 16 18 20

Zeit

1

2

3

4

5

-----

4

5

Auftragsposition

A 3

A 1W

A 2W

A 4W

A 5W

Verspätungen der Aufträge

A4

A5

226

Verfahren von Hodgson (Moor e)

1. Start

Sortiere die Auftr¨age nach der Liefertermin-Regel und f¨uge sie in d ie

Menge R ein. Definiere eine Auftragsmenge J = {∅}, in der Auftr¨age

gesammelt werden, di e im Anschluß an die Reihenfolge der kritischen

Auftr¨age betrachtet werden.

2. Bestimme den ersten versp¨ateten Auftrag

Eva luiere die Reihenfolge in der aktuel len Menge R und bestimme den

ersten versp¨ateten Auf trag A

α

in R. Gibt es keinen solchen Auftrag

A

α

, gehe zu Schritt 4.

3. Entfe rne einen Auftrag a us der Menge R

Betrachte die A u ftr¨a ge in der Menge R, die nicht nach dem Auftrag

A

α

beginn en und entferne den Auftrag A

β

mit der l¨angsten Bear-

beitun gszeit aus der Meng e R und f¨uge ihn in die Menge J ein.

D. h. finde Auf trag A

β

mit t

β

= max

i=1,2,···,α

{t

i

}

Gehe zu Schritt 2.

4. Ende

Plane die Auftr¨age der Menge R nach der Liefertermin-Regel ein.

Danach plane die Auftr¨age der Menge J in einer beliebigen Rei h en-

folge ein.

Verfahren von Hodgson (Moor e)

L¨osung

2 4 6 8 10 12 14 16 18 20

Zeit

1

2

3

4

5

-----

5

Auftragsposition

A 3

A 1W

A 4W

A 5W

A 2W

Verspätungen der Aufträge

A2

227

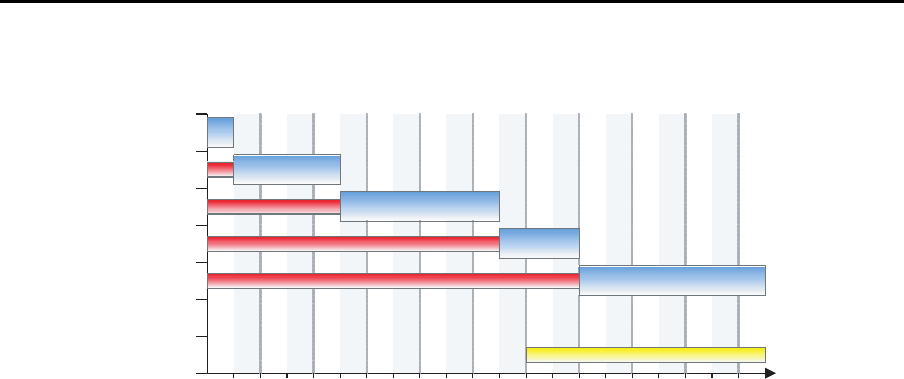

35.3 P Auftr¨age/dynamischer Auftragszugang/deterministische

Situation

P Auftr¨age/dynamischer Auftragszugang/deterministische Situation

Strategien

a) keine Verdr¨angung, keine geplanten Leerzeiten der Maschinen

b) keine Verdr¨angung, geplante Leerzeiten der Maschinen

c) Verdr¨angung, keine Wiederholung bereits erledigter Arbeiten

d) Verdr¨angung, Wiederholung bereits erledigter Arbeiten

KOZ-Regel, keine Verdr¨angung, kein Maschinenstillstand

1/1

1/1

1/1

A1

A3

A2

Arbeitsgang

123456789 10 11 12

KOZ-Regel, keine Verdr¨angung, geplanter Maschinenstillstand

1/1

1/1

1/1

L

A2

A3

A1

Arbeitsgang

1 2 3 4 5 6 7 8 9 10 11 12 13

KRB-Regel, Verdr¨angung

1/1

1/1

1/1

1/1

A1a

A2

A3

A1b

Arbeitsgang

1 2 3 4 56789 10 11 12

35.4 P Auftr¨age/dynamischer Auftragszugang/stochastische Sit-

uation

228

P Auftr¨age/dynamischer Auftragszugang/stochastische Situation

Durchlaufzeit ist Zufalls v ariable

a) stochastische Verdr¨angung

b) stochastische Bearbeitungszeiten der Auftr¨age in der Warteschlange

c) stochastische Bearbeitungszeit des aktuellen Auftrags

Priorit¨atsregeln

• KOZ-Regel (K¨urzeste Operationszeitregel)

• LOZ-Regel (L¨angste Operationszeitregel)

• G RB-Regel (Gr¨oßte Restbearbeitungszeitregel)

• KR B-Regel (K¨urzeste Restbearbeitungszeitregel)

• Liefertermin-Regel

• . . .

35.5 P Auftr¨age/statische Situation/reihenfolgeabh¨angige R¨ustzeiten

P Auftr¨age/statische Situation/reihenfolgeabh¨angige R¨ustzeiten

Beispiel aus der Schokoladenproduktion

i\j 1 2 3 4 5 6 7 8 9 10 11 12 13 14

1 0 33 33 34 481 33 33 481 481 33 0 33 34 481

2 32 0 5 34 481 4 5 481 481 6 32 0 34 481

3 32 2 0 34 481 4 5 481 481 0 32 3 34 481

4 32 33 33 0 481 33 33 481 481 33 32 33 0 481

5 32 33 33 34 0 33 33 2 3 33 32 33 34 0

6 32 7 5 34 481 0 0 481 481 6 32 8 34 481

7 32 7 5 34 481 0 0 481 481 6 32 8 34 481

8 32 33 33 34 3 33 33 0 3 33 32 33 34 4

9 32 33 33 34 3 33 33 5 0 33 32 33 34 4

10 3 2 2 0 34 481 4 5 481 481 0 32 3 34 481

11 0 33 33 34 481 33 33 481 481 33 0 33 34 481

12 3 2 0 5 34 481 4 5 481 481 6 32 0 34 481

13 3 2 33 33 0 481 33 33 481 481 33 32 33 0 481

14 3 2 33 33 34 0 33 33 2 3 33 32 33 34 0

36 Identische Bearbeitungsreihenfolgen (Flow sh op)

36.1 P Auftr¨age/2 Maschinen/Zykluszeit

229

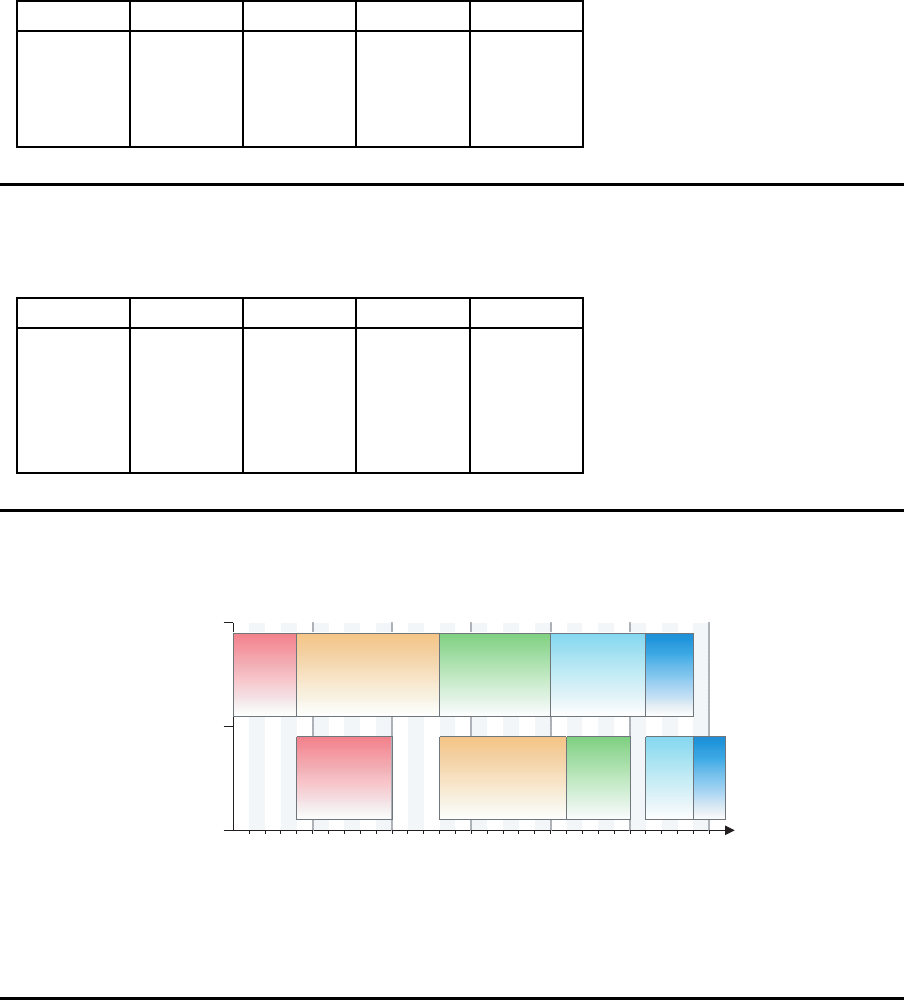

P Auftr¨age/2 Maschinen/Zykluszeit

Verfahren von Johnson

• F¨uge alle Auftr¨age in eine Liste ein.

• W¨ahle den Auftrag mit der k¨urzesten Bearbeitungszeit auf einer der beiden

Maschinen aus.

– Wenn die k¨urzeste Bearbeitungszeit an Maschine 1 vorliegt, plane den Auftrag

so fr¨uh wie m¨oglich ein.

– Wenn die k¨urzeste Bearbeitungszeit an Maschine 2 vorliegt, plane den Auftrag

so sp¨at wie m¨oglich ein.

• Streiche den Auftrag aus der Liste.

Beispiel

I

A B C D E

M1 3 6 9 4 7

M2 2 3 8 6 4

Beispiel

II

1 2 3 4 5

- - - - 1

Beispiel

III

1 2 3 4 5

- - - - 1

- - - 2 1

Beispiel

IV

1 2 3 4 5

- - - - 1

- - - 2 1

4 - - 2 1

230

Beispiel

V

1 2 3 4 5

- - - - 1

- - - 2 1

4 - - 2 1

4 - 5 2 1

Beispiel

VI

1 2 3 4 5

- - - - 1

- - - 2 1

4 - - 2 1

4 - 5 2 1

4 3 5 2 1

Beispiel

L¨osung

5 10 15 20 25 30

Zeit

M1

M2

Maschine

A-4 A-3 A-5 A-2 A-1

A-4 A-3 A-5 A-2 A-1

36.2 P Auftr¨age/2 Maschinen/Zykluszeit

P Auftr¨age/3 Maschinen/Zykluszeit

Erweiterung des Verfahrens von Johnson

Tra nsfor ma t ion in ein 2-Maschinen-Problem

231

M1 M2 M3

M1+M2 M2+M3

36.3 P Auftr¨age/M Maschinen/Zykluszeit

Heuristik von Campbell, Dudek und Smith

Trans f ormation in M − 1 2-Maschinen-Problem

Maschine

Problem 1 2 3 4 5 6 7 8 9 10

1 1 10

2 1+ 2 9+ 10

3 1+ 2+ 3 8+ 9+ 10

4 1+ 2+ 3+ 4 7+ 8+ 9+ 10

5 1+ 2+ 3+ 4+ 5 6+ 7+ 8 + 9+ 10

6 1+ 2+ 3+ 4+ 5+ 6

5+ 6+ 7+ 8+ 9+ 10

7 1+ 2+ 3+ 4+ 5+ 6+ 7

4+ 5+ 6+ 7+ 8+ 9+ 10

8 1+ 2+ 3+ 4+ 5+ 6+ 7+ 8

3+ 4+ 5+ 6+ 7+ 8+ 9+ 10

9 1+ 2+ 3+ 4+ 5+ 6+ 7+ 8+ 9

2+ 3+ 4+ 5+ 6+ 7+ 8+ 9+ 10

NEH-Heuristik

1. Bestimme f¨ur jeden Auftra g p die Summe der Bearbeitungszeiten an a llen Maschi-

nen

T

i

=

M

X

m=1

a

im

und sortiere die Auftr¨age absteigend nach diesem K r iterium.

2. Setze ℓ = 2. Nimm die Auftr¨age mit den R¨angen 1 und 2 und bestimme die

Zykluszeit f¨ur die Reihenfolgen {1, 2} und {2, 1}. Fixiere die (partielle) R eihenfolge

mit der geringsten Z ykluszeit (makespan): π

ℓ

= {π(1) , π(2)}

3. Setze ℓ = ℓ + 1.

Nimm den n¨achsten Auftrag mit dem Rang ℓ und f¨uge ihn der Reihe nach in jede

Position der Reihenfolge π

ℓ−1

(im vorhergehenden Schritt ermittelt) ein.

Bestimme f¨ur jede Reihenfolge die Zykluszeit und fixiere die (partielle) Reihenfolge

mit der k¨urzesten Zykluszeit.

232

4. Falls ℓ = P (Anzahl Auftr¨age) STOP; andernfalls gehe zu Schritt 3.

Literaturhinweis

Kalczynski and Kamburowski (2007)

233