9

Teil XVII

Operative Planung bei

Zentrenproduktion

45 Einf¨uhrung

Siehe auch Tempelmeier and Kuhn (1993), Abschnitt 5.

G¨unther and Tempelmeier ( 2016), Abschnitt 9.3

Stichworte Komplexit¨at des Problems; Daten; Entscheidungsvariablen; Zerlegung des Prob-

lems;

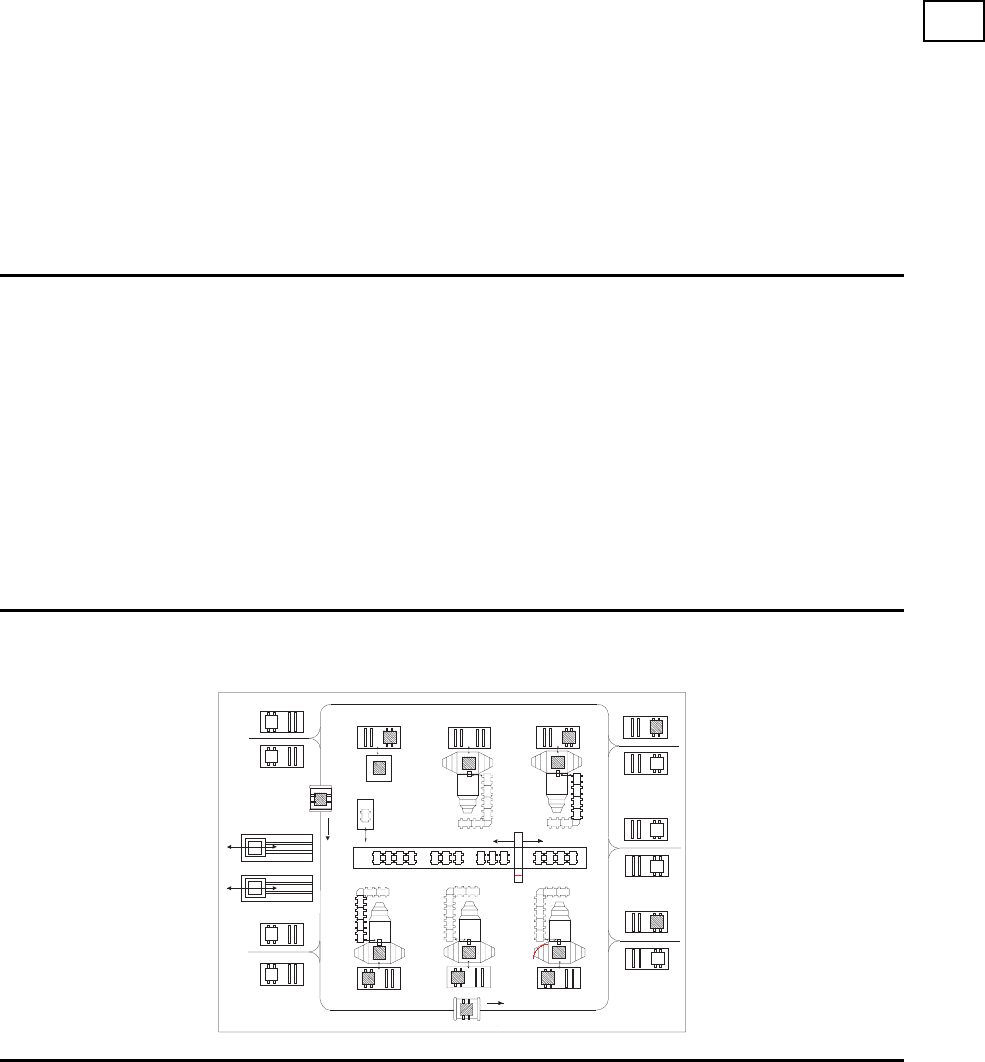

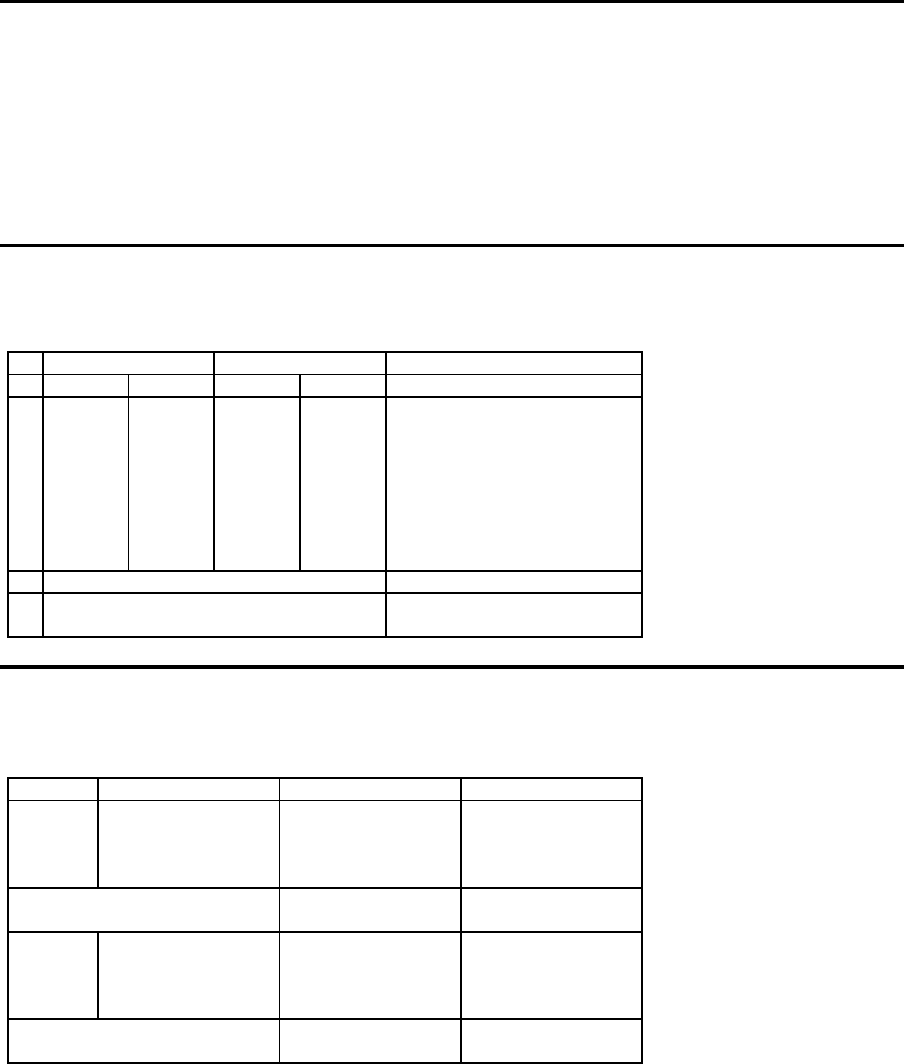

Flexibles Fertigungssystem

Spannstation

fahrerloses Transportsystem

zentraler

Palettenspeicher

Werkzeugmagazin

Werkzeug-

einstellung

Flexibles Fertigungssystem: Merkmale

• geringe Umr¨ustzeitverluste

• begrenzte Anzahl Werkst¨ucke

• flexible Wege der Werkst¨ucke

274

• begrenzte Palettenanzahl

• Spannvorrichtungen

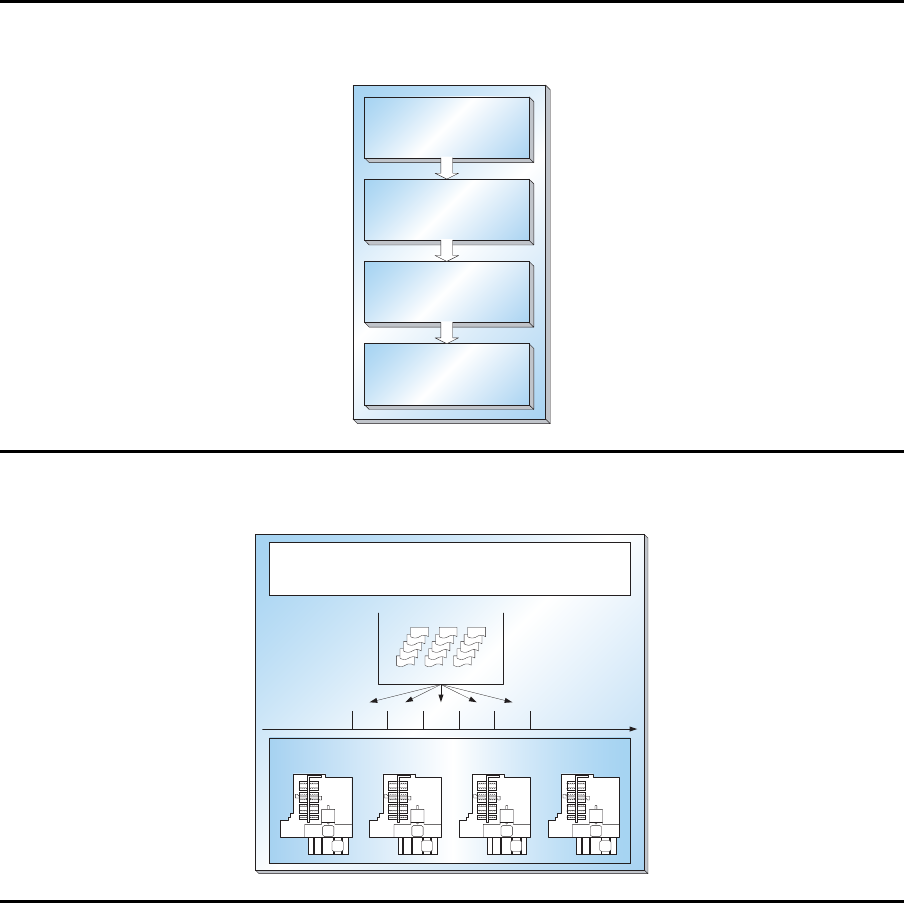

Einlastungsplanung

Verfügbarkeitsprüfung

Serienbildung

Systemrüstung

(Werkzeugmagaz ine,

Spannelemente)

Reihenfolgeplanung

Serienbildung

FFS

12345

Produktionsplanung und -steuerung

Auftrags-

bestand

Serien

Systemr¨ustung

275

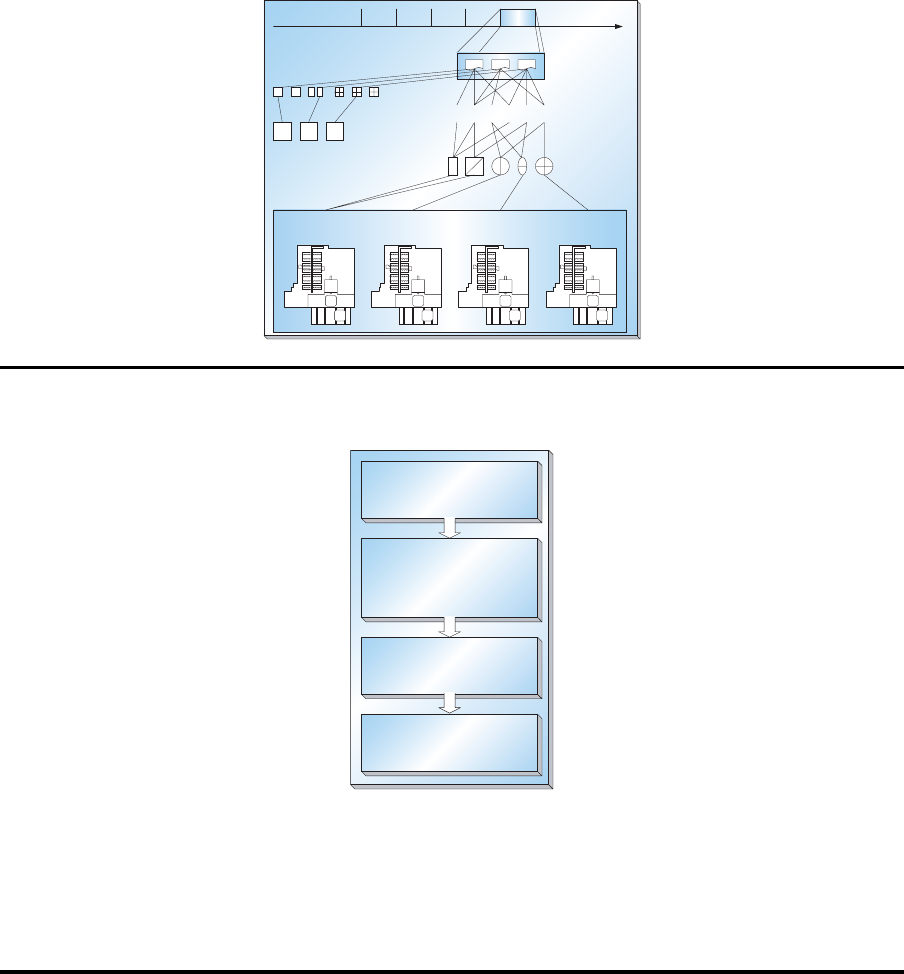

2345

Serien

FFS

Aufträge

Arbeitsgänge

Werkzeuge

Paletten

Spannvorrichtungen

a b c d e

f

1

Steuerung

Auftragsfreigabe

Ablaufsteuerung

-Arbeitsgang

-Arbeitsgang/Maschine

-Fahrzeuge

Betriebsmittel-

überwachung

Auftrags-

überwachung

46 Serienbildun g

46.1 Grundmodell

Annahmen

• Auftragsmenge mit J (j = 1, 2, ..., J) Auft r¨agen

• Auftrag j umfaßt n

j

identische Werkst¨ucke

• Das FFS besteht aus M erg¨anzenden Maschinen.

• Arbeitsplan

• Bearbeitungszeit eines Werkst¨ucks des Auftrags j an Maschine m: b

jm

• Werkzeuge; Gesamtwerkzeugmenge von T Werkzeugen

276

• Werkzeugmagazinkapazit¨at: h

m

Das Entscheidungsmodell zur Serienbildung bei Einlastung statisch fester Serien wird nun

unter Ber¨ucksichtigung der Zielsetzung ”‘Minimiere die Serienanzahl” wie folgt beschrieben:

Modell SEF – Grundmodell der Serienbildung I

Min Z

l

= L (21)

u. B. d. R.

L

X

l=1

x

jl

= 1 j = 1, 2, ..., J (22)

J

X

j=1

σ

jtm

· x

jl

≤ J · y

tml

t = 1, 2, ..., T ; m = 1, 2, ..., M; l = 1, 2, ..., L (23)

T

X

t=1

σ

t

· y

tml

≤ h

m

m = 1, 2, ..., M; l = 1, 2, ..., L (24)

x

jl

∈ {0, 1} j = 1, 2, ..., J; l = 1, 2, ..., L (25)

y

tml

∈ {0, 1} t = 1, 2, ..., T ; m = 1, 2, ..., M; l = 1, 2, ..., L (26)

Symbole

Daten

j Index der Auftr ¨age (j = 1, 2, ..., J)

l Index der Serien (l = 1, 2, ..., L)

m Index der Maschinen (m = 1, 2, ..., M)

t Index der Werkzeuge (t = 1, 2, ..., T )

h

m

Werkzeugmagazinkap azit¨at der Maschine m

σ

t

Anzahl der Werkzeugmagazinpl¨atze, die Werkzeug t ben¨otigt

σ

jtm

(

1 falls Auftrag j an Maschine m Werkzeug t ben¨otigt

0 sonst

Die Beziehung (21) beschreibt die Zielsetzung der Minimierung der Serienanzahl. Je

geringer die Anzahl der Serien ist, umso seltener wird eine Neubelegung der Werkzeug-

magazine an den Maschinen erforderlich. Je k¨urzer die Zykluszeit der Auftrag smenge ist,

umso eher steht das FFS wieder zur Bearbeitung weiterer Auftr¨age zur Verf¨ugung. Die

Nebenbedingungen (22) gew¨ahrleisten, daß jeder Auftrag j (j = 1, 2, ..., J) genau einer

Serie l zugeordnet wird (vollst¨andige Serienbildung). Die Nebenbedingungen (23) stellen

sicher, daß die jeweils ben¨o tigten Werkzeuge a n den Maschinen bereitgestellt werden. Das

begrenzte Fassungsverm¨ogen der Werkzeugmagazine an den Maschinen wird ¨uber die Be-

dingungen (24) abgebildet. Die Gleichungen (25) und (26) definieren die Wertebereiche

der Variablen.

277

Symbole

Variablen

L Anzahl der Serien

y

tml

(

1 falls Werkzeug t der Maschine m f¨ur die Serie l zugeordnet wird

0 sonst

x

jl

(

1 falls Auftrag j der Serie l zugeordnet wird

0 sonst

46.2 Das Modell von Hwang

Aufbauend auf der inversen Beziehung zwischen Seriengr¨oße und Serienanzahl bei gegebener

Anzahl von Auftr¨agen strebt Hwang die Minimierung der Serienanzahl durch Max-

imierung der Anzahl der Auftr¨age bzw. Werkst¨ucke in einer Serie an. Er formuliert das

folgende bin¨are lineare Modell, welches er in einem iterativen Verfahren mehrfach auf

eine schrittweise sich verkleinernde Restmenge jeweils noch nicht eingeplanter Auft r ¨age

J

0

solange anwendet, bis alle Auftr¨age einer Serie zugeordnet worden sind.

Modell Hwang

Max Z

l

=

X

j∈J

0

x

jl

| {z }

Anzahl der Auftrage in

der aktuell betrachteten

Serie

(27)

u. B. d. R.

X

j∈J

0

σ

jtm

· x

jl

≤ J · y

tm

t = 1, 2, ..., T ; m = 1, 2, ..., M (28)

T

X

t=1

σ

tm

· y

tm

≤ h

m

m = 1, 2, ..., M (29)

x

jl

= {0, 1} j ∈ J

0

(30)

y

tm

= {0, 1} t = 1, 2 , ..., T ; m = 1, 2, ..., M (31)

Das Modell SEFHWANG w¨ahlt aus der Menge J

0

der zu Beginn einer Iteration noch

nicht eingeplanten Auftr¨age eine Teilmenge J

l

aus und faßt diese zu einer Seriel zusam-

men. Mit der Zielfunktion (27) wird die Anzahl der Auftr¨age in der aktuell betrachteten

Serie l maximiert. Die Nebenbedingungen (28) sorgen daf¨ur, daß die jeweils ben¨otigten

Werkzeuge an den Maschinen bereitgestellt werden. Falls ein Auftrag j in die Serie l

278

aufgenommen wird, der das Werkzeug t an Maschine m ben¨otigt, muß dieses Werkzeug

in das Werkzeugmagazin an der Maschine aufgenommen werden. Die Begrenzung des

Fassungsverm¨ogens der Werkzeugmagazine an den Maschinen wird ¨uber die Bedingun-

gen (29) abgebildet. Das Modell SEFHWANG wird im Rahmen des unten beschriebenen

Verfahrens mehrfach solange angewendet, bis die Menge der noch nicht einer Serie zuge-

ordneten Auftr¨age leer ist.

Symbole

Daten

j Index der Auftr ¨age (j = 1, 2, ..., J)

l Index der Serien (l = 1, 2, ..., L)

m Index der Maschinen (m = 1, 2, ..., M)

t Index der Werkzeuge (t = 1, 2, ..., T )

h

m

Werkzeugmagazinkap azit¨at der Maschine m)

J

0

Menge der Auftr¨age, die noch keiner Serie zugeordnet wurden

σ

tm

Anzahl der Werkzeugmagazinpl¨atze, die Werkzeug t an Maschine m

ben¨otigt)

σ

jtm

(

1 falls Auftrag j an Maschine m Werkzeug t ben¨otigt

0 sonst

Symbole

Variablen

y

tm

(

1 falls Werkzeug t der Maschine m zu geordnet wird

0 sonst

x

jl

(

1 falls Auftrag j der Serie l zugeordnet wird

0 sonst

Verfahren von Hwang

a) Initialisiere J

0

= Menge aller Auftr¨age

b) L ¨ose das Modell SEF-HWANG f¨ur die Auftragsmenge J

0

. Die Menge der Auftr¨ag e,

die der aktuellen Serie l zugeordnet wurden, ist J

l

.

c) Aktualisiere J

0

:= J

0

\J

l

. Falls die Menge J

0

nicht leer ist, gehe zu Schritt a).

Aufgrund der sukzessiven Vorgehensweise des Verfahrens HWANG besteht die Gefahr,

daß lediglich L¨osungen geringer Qualit¨at gefunden werden, da Auftr¨age mit niedrigem

Werkzeugbedarf in den ersten Iterationen bevorzugt ausgew¨ahlt und einer Serie zugeord-

net werden, w¨ahrend Auftr¨age mit hohem Werkzeugbedarf erst am Ende des Verfahrens

279

eingeplant werden. Im Falle eines dynamischen Auftragsankunftsprozesses kommen die

Auftr¨age mit großem Werkzeugbedarf unter bestimmten Umst¨anden ¨uberhaupt nicht zum

Zuge.

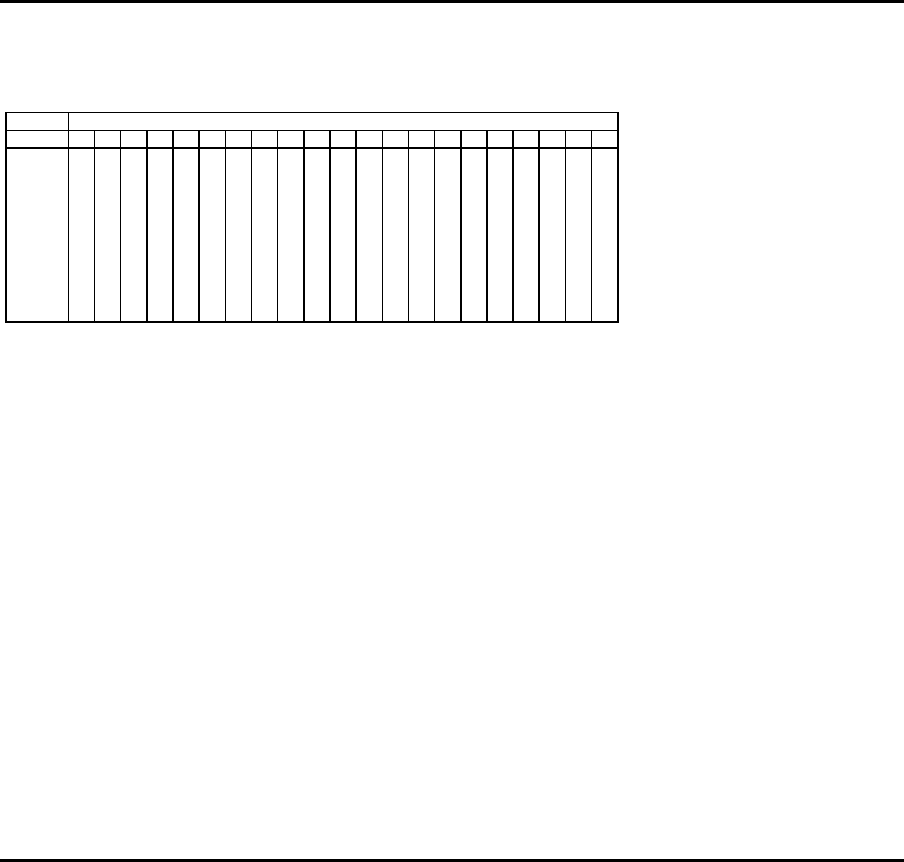

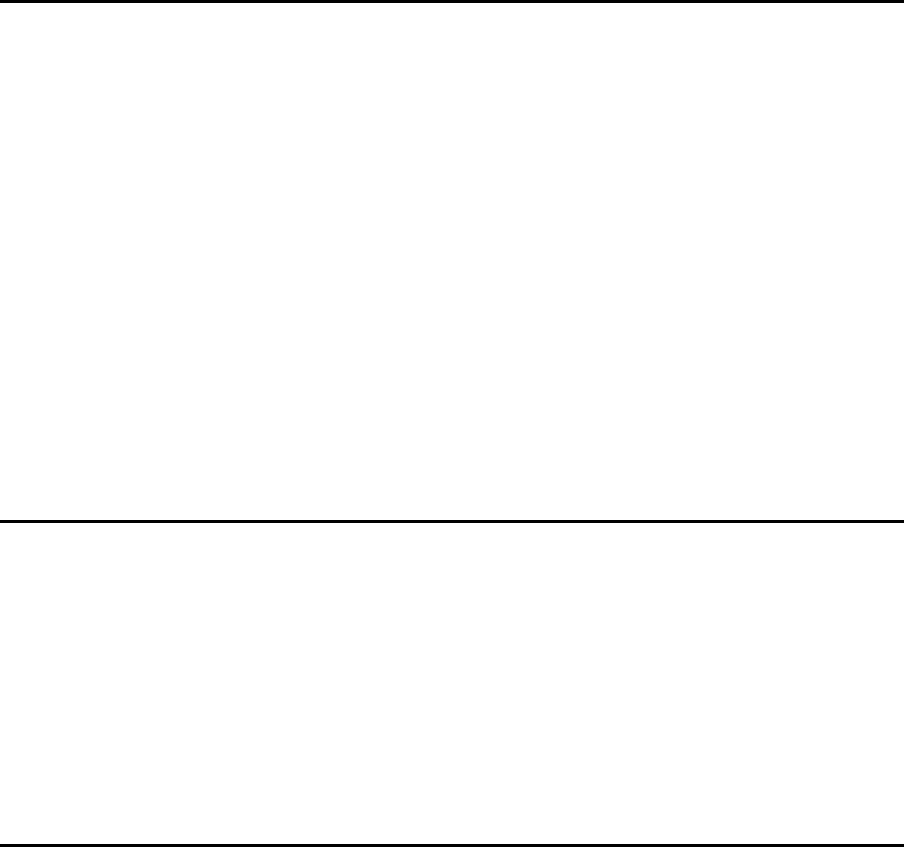

Zur Vera nschaulichung betrachten wir ein Beispiel. Wir betrachten eine Maschine, deren

Werkzeugmagazin eine Kapazit¨at von h

m

= 8 Werkzeugen hat. Es sind J = 10 Auftr¨age

einzuplanen. Insgesamt werden dabei T = 21 Werkzeuge ben¨otigt. Die folgende Tabelle

zeigt den Werkzeugbedarf der einzelnen Auftr¨age.

Beispiel

Werkzeugbedarfe der Auftr¨age

Werkzeug

Auftrag 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

1 X X X

2 X X X X

3 X X X X X X

4 X X X X

5 X X X X X

6 X X X X X X

7 X X X

8 X X X X X

9 X X

10 X X X X

Nach dem Verfahren von Hwang wird in der ers ten Iteration zun¨achst das Modell SEFH-

WANG unter Ber¨ucksichtigung aller Auftr¨age f ormuliert.

Die optimale L¨osung dieses bin¨aren linearen Optimierungsproblems lautet: x

1

= 1, x

2

=

1, x

7

= 1, x

9

= 1. Daher wird die erste Serie aus den Auftr¨agen 1, 2, 7 und 9 gebildet.

Zur Vorbereitung der zweiten Iteration des Verfahrens werden diese Auftr¨age aus der

Menge der noch einzuplanenden Auftr¨age entfernt. Die optimale L¨osung des resultieren-

den bin¨aren Optimierungsproblems lautet: x

5

= 1, x

10

= 1. Die zweite Serie umfaßt

damit die Auftr¨age 5 und 10. Die in der dritten Iteration gebildete Serie umfaßt die

Auftr¨age 4 und 6. Die Serien 4 und 5 schließlich enthalten mit den Auftr¨agen 3 bzw. 8

jeweils nur noch einen Auftrag.

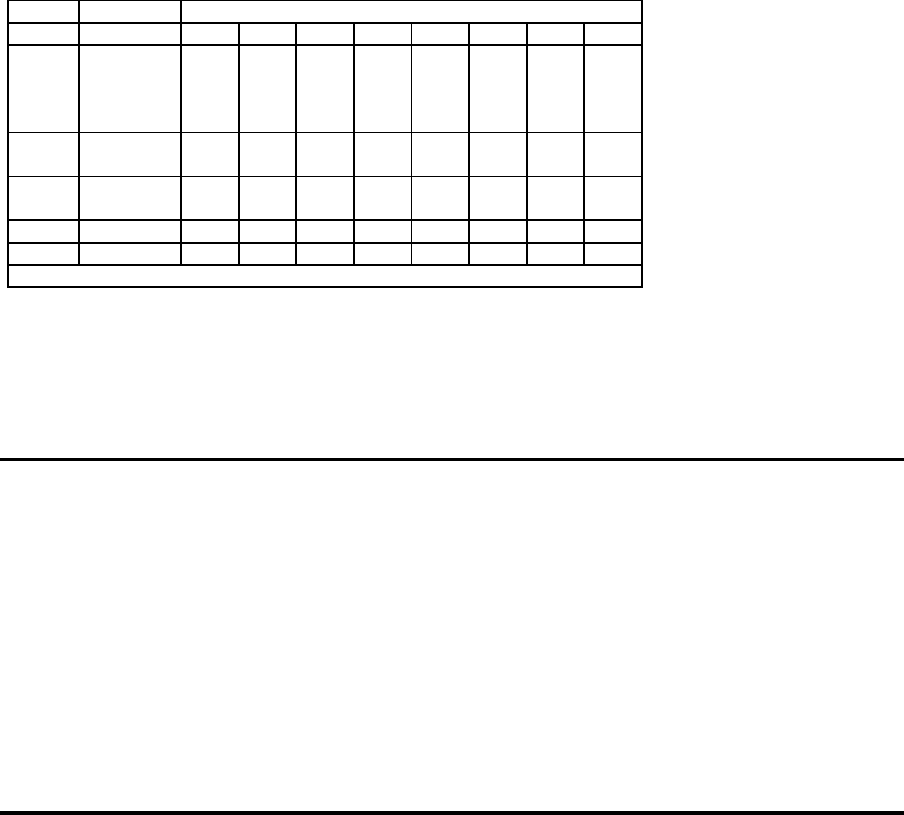

Die Struktur der auf diese Weise gebildeten Serien und die Nummern der jeweils durch

die Auft r¨age einer Serie ben¨otigten Werkzeuge sowie die daraus resultierende Belegung

der Pl¨atze des Werkzeugmagazins zeigt folgende Tabelle. Der ersten Serie werden die

Werkzeuge 6, 12, 15, 16, 20, 9, 14 und 10 zugeordnet. Ein Stern ”*” markiert, daß das

f¨ur den betrachteten Auftrag ben¨otigte Werkzeug bereits f¨ur einen anderen Auftrag in

das Werkzeugmagazin aufgenommen worden ist und daher kein zus¨atzlicher Maga zinplatz

ben¨otigt wird.

Verfahren von Hwang – Beispiel II

L¨os ung

280

Magazinplatz

1 2 3 4 5 6 7 8

Serie 1 Auf trag 2 6 12 15 16

Auftrag 7 * * 20

Auftrag 1 * 9 14

Auftrag 9 * 10

Serie 2 Auf trag 10 2 4 14 18

Auftrag 5 * 5 9 8 13

Serie 3 Auf trag 6 1 3 7 13 17 21

Auftrag 4 * * 6 19

Serie 4 Auf trag 3 5 6 11 12 17 20

Serie 5 Auf trag 8 2 8 13 16 21

* Werkzeug bereits vorhanden

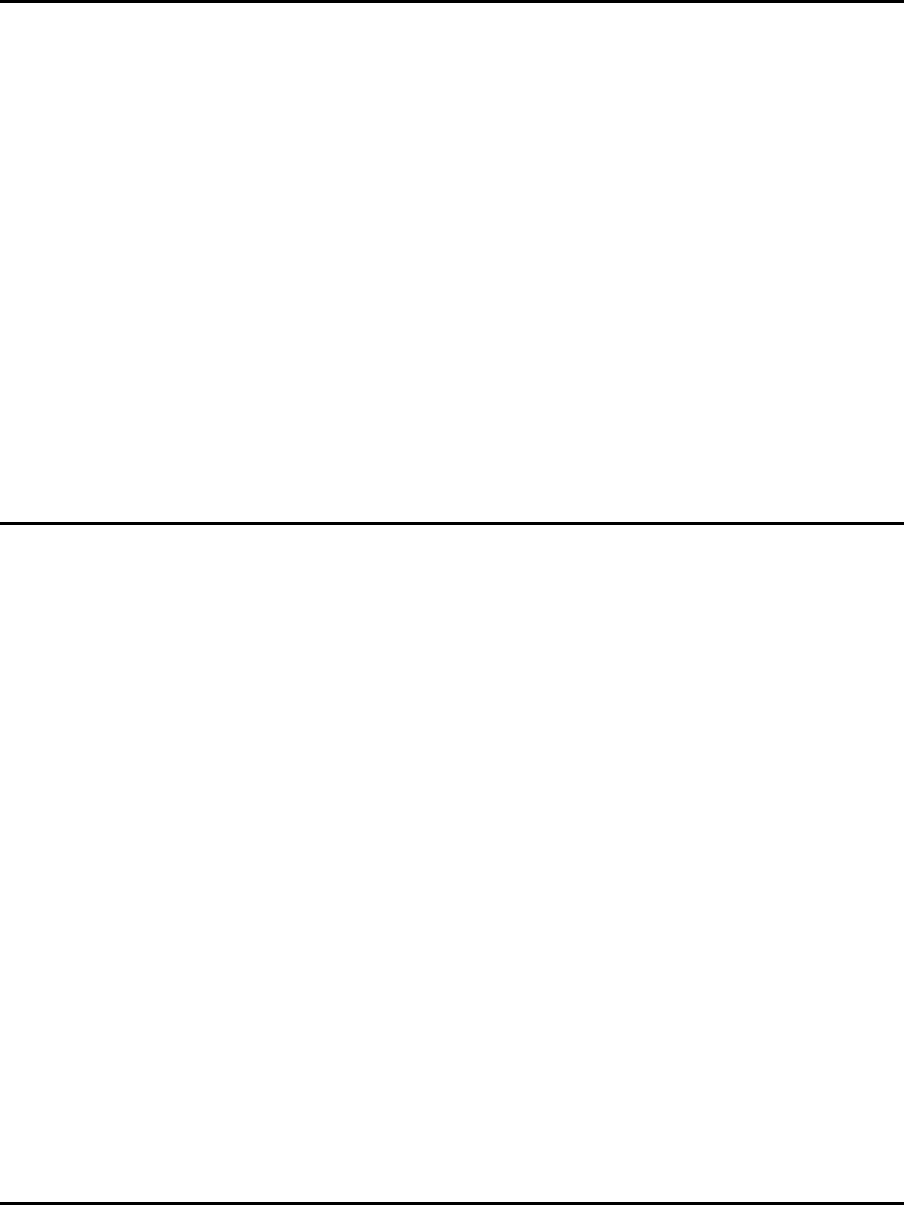

47 Systemr¨ustung

47.1 Einf¨uhrung

Systemr¨ustung

Zielsetzungen

• Minimierung der entscheidungsrelevanten Kosten

• Minimierung der Abweichungen zwischen Plan- und Ist-Auslastung

• Minimierung der maximalen Maschinenbelastung

• Minimierung der Anzahl bereitzustellender Werkzeuge

Systemr¨ustung

Modelle

• Modelle ohne Werkzeugrestriktionen,

• Modelle mit vereinfachten Werkzeugrestriktionen und

• Modelle mit Werkzeugrestriktionen unter Ber¨ucksichtigung gemeinsamer Werkzeugnutzung

• Modelle mit einfacher Werkzeugbelegung und

• Modelle mit mehrfacher Werkzeugbelegung

281

47.2 Keine Werkzeugrestriktionen

Im einfachsten Fall kann das Problem der Arbeitsgang/Maschinen-Zuordnung unter Ver-

nachl¨assigung der sich aus den begrenzten Werkzeugmagazinen ergebenden Restriktionen

als verallgemeinertes Zuordnungsproblem dargestellt werden. Kusiak formuliert ein de-

rartiges Modell f¨ur den Fall, daß die zeitliche Kapa zit¨at der Maschinen des FF-Systems

beschr¨ankt ist und daß durch die Zuordnung eines Arbeitsgangloses o zu einer Maschine

m variable K osten c

om

entstehen.

Modell AGMA-KUS1

Zuordnung von Arbeitsg¨angen zu Maschinen

Min Z =

O

X

o=1

M

X

m=1

c

om

· π

om

(32)

u. B. d. R.

O

X

o=1

b

om

· π

om

≤ g

m

m = 12, ..., M (33)

M

X

m=1

π

om

= 1 o = 12, ..., O (34)

π

om

∈ {0, 1} m = 1, 2, ..., M; o = 12, ..., O (35)

Symbole

m Index der Maschinen (m = 1, 2, ..., M)

o Index der Arbeitsganglose (o = 1, 2, ..., O)

b

om

Bearbeitungszeit des Arbeitsgangloses o an Maschine m

c

om

variable Kosten der Bearbeitung des Arbeitsgangloses o an Maschine m

g

m

zeitliche Kapazit¨at der Maschine m (Zeiteinheiten)

π

om

=

(

1 wenn Arbeitsganglos o an der Maschine m bearbeitet wird,

0 sonst.

Die Zielfunktion (32) beschreibt die mit einer Arbeitsgang/Maschi”-nen-Zuordnung ver-

bundenen Kosten. Die Nebenbedingungen (33) stellen sicher, daß die zeitliche Belastung

einer Maschine m durch die ihr zugeordneten Arbeitsganglose die im Planungszeitraum

verf¨ugbare zeitliche Kapazit¨at der Maschine nicht ¨uberschreitet. Die Gleichungen (34)

gew¨ahrleisten, daß jeder Arbeitsgang genau einer Maschine zugeordnet wird.

Zur L¨osung verallgemeinerter Zuordnungsprobleme, die zur Gruppe der kombinatorischen

Probleme z¨ahlen, existiert eine Reihe von exakten und heuristischen Verfahren. Bei

geringen Problemdimensionen kann das Modell AGMA-KUS1 jedoch auch mit Hilfe eines

Standard-Algorithmus zur bin¨ar en Optimierung gel¨ost werden. Betrachten wir Beispiel

282

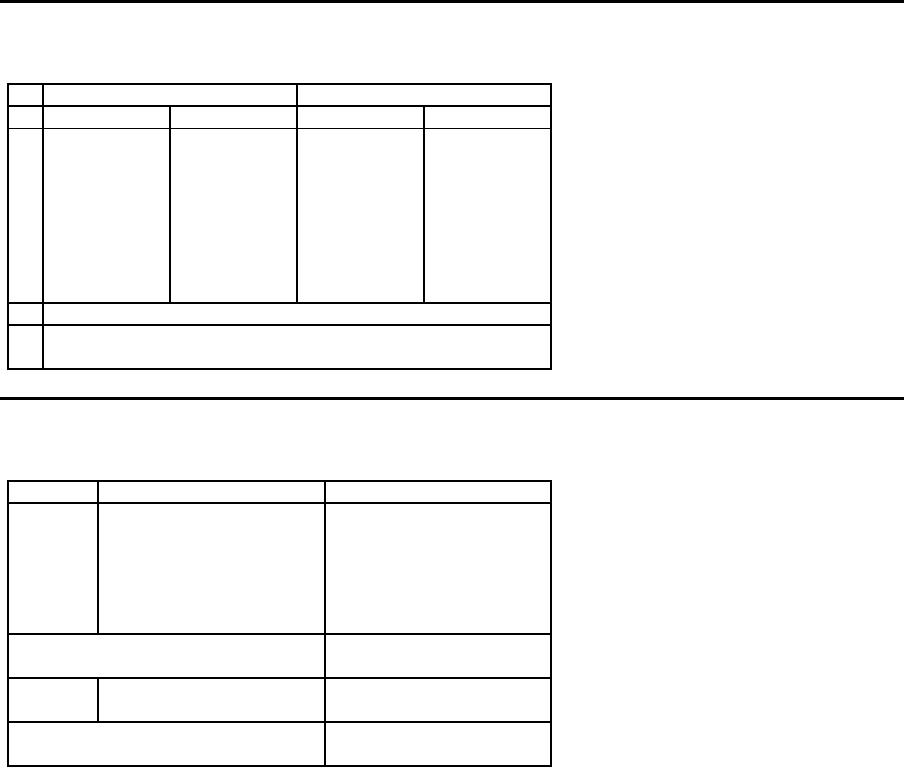

mit 2 Maschinen und 8 Arbeitsganglosen, dessen Daten in Tabelle ?? zusammengestellt

sind. Bei gleichen Kapazit¨aten und Bearbeitungszeiten unterscheiden sich die beiden

Maschinen lediglich durch die variablen Kosten.

Beispiel zum Modell AGMA-KUS1

Kosten Bearbeitungszeit

o c

o1

c

o2

b

o1

b

o2

1 1 2 30 30

2 1 2 12 12

3 1 2 20 20

4 1 2 9 9

5 1 2 16 16

6 1 2 2 2

7 1 2 17 17

8 1 2 26 26

m Maschinenkapazit¨at g

m

1 80

2 80

L¨osung

Maschine Arbeitsg¨ange Bearbeitungszeiten

1 2 12

3 20

4 9

5 16

6 2

7 17

genutzte Kapazit¨at 76

freie Kapazit¨at 4

2 1 30

8 26

genutzte Kapazit¨at 56

freie Kapazit¨at 24

Die praktische Anwendung des Modells AGMA-KUS1 wirft mehrere Probleme auf. So

sind die Ko sten der Zuordnung eines Arbeitsgangloses o zu jeder Maschine m, c

om

, zu

ermitteln. Die Bestimmung variabler Maschinennutzungsko sten in einem FF-System ist

jedoch i. d. R. ¨außerst schwierig. Die Gr¨oße com darf nur die direkt vo n der Zuordnung

eines Arbeitsgangs zu einer Maschine abh¨ang igen Kosten umfassen. In der industriellen

Praxis wird h¨aufig mit Maschinenstundens¨atzen gerechnet, in denen b ereits proportional-

isierte Gemeinkosten enthalten sind. Diese Kostens¨atze sind f¨ur das Modell AGMA-KUS1

unbrauchbar. F ¨ur ein FF-System wird man i. a. feststellen, daß die entscheidungsrele-

vanten K osten com f¨ur alle ersetzenden Maschinen gleich sind. Dann sind aber auch

alle zul¨assigen L¨osungen des Modells AGMA-KUS1 im Hinblick auf die Zielfunktion gle-

ich gut. Weiterhin muß f¨ur jede Maschine eine zeitliche Kapazit¨atsgrenze g

m

extern

vorgegeben werden. Dies setzt eine Planungsperiode bekannter L¨ange voraus.

283

47.3 Vereinfachte Werkzeugrestriktionen

Vereinfachte Werkzeugrestriktionen

O

X

o=1

σ

o

· π

om

≤ h

m

m = 1, 2, ..., M

Beispiel

Daten

Kosten Bearbeitungszeit Werkzeugbedarf

o c

o1

c

o2

b

o1

b

o2

σ

o

1 1 2 30 30 5

2 1 2 12 12 6

3 1 2 20 20 4

4 1 2 9 9 10

5 1 2 16 16 3

6 1 2 2 2 10

7 1 2 17 17 4

8 1 2 26 26 5

m Maschinenkapazit¨at g

m

Werkzeugmagazinkapazit¨at h

m

1 80 25

2 80 25

Beispiel

L¨os ung

Maschine Arbeitsg¨ange Bearbeitungszeiten Werkzeuge

1 2 12 6

3 20 4

6 2 10

8 26 5

genutzte Kapazit¨at 60 25

freie Kapazit¨at 20 0

2 1 30 5

4 9 10

5 16 3

7 17 4

genutzte Kapazit¨at 72 22

freie Kapazit¨at 8 3

284

Eine unmittelbare Erweiterung des Modells AGMA-KUS1 entsteht, wenn wir die M¨og-

lichkeit des R¨uckgriffs auf zus¨atzliche Werkzeugkassetten zulassen, die in einem zentralen

Werkzeug-Hintergrundmagazin lagern. In diesem Fall verf¨ugt jede Maschine ¨uber ein

maschinennahes Werkzeugmagazin (mit einer oder mehreren Werkzeugkassetten) mit be-

grenzter Kapazit¨at. Zus¨atzlich k¨onnen w¨ahrend der Bearbeitung unter Inkaufnahme von

Umr¨ustkosten Werkzeugkassetten aus dem Hintergrundmagazin ausgetauscht werden.

Ein Modell, das diesen Tatbestand erfaßt, wird von Kusiak formuliert. Kusiak sieht

zus¨atzlich die M¨oglichkeit vor, daß die Werkst¨ucke eines Arbeitsgangloses mehreren Ma-

schinen zugewiesen werden (Lossplitting). Diese Option wird mit Hilfe von zwei Arten

von Zuordnungsvariablen modelliert. Die ganzzahligen Variablen u

om

definieren die

Anzahl der Werkst¨ucke des Arbeitsgangloses o, die an der Maschine m bear beitet werden

(maschinenbezogene Losgr¨oße). Die bin¨aren Variablen π

om

beschreiben, ob min-

destens ein Werkst¨uck eines Arbeitsgangloses einer Maschine zugeordnet wird oder nicht.

Die simultane Bear beitung mehrerer identischer Werkst¨ucke an unterschiedlichen Maschi-

nen ist nur m¨oglich, wenn mehrere identische Werkzeugs¨atze an verschiedenen Maschinen

bereitgehalten werden.

Modell AGMA-KUS2

I

Min Z =

O

X

o=1

M

X

m=1

c

om

· u

om

+

M

X

m=1

c

m

· z

m

(36)

u. B. d. R.

M

X

m=1

u

om

= n

o

o = 1, 2, ..., O (37)

O

X

o=1

b

om

· u

om

≤ g

m

m = 12, ..., M (38)

O

X

o=1

σ

m

· π

om

≤ h

m

· z

m

m = 12, ..., M (39)

Modell AGMA-KUS2

II

u

om

≤ n

o

· π

om

o = 12, ..., O; m = 1, 2, ..., M (40)

u

om

≥ 0 und ganzzahlig o = 12, ..., O; m = 1, 2, ..., M (41)

z

m

≤ Z

m

und ganzzahlig m = 1, 2, ..., M (42)

π

om

∈ {0, 1} m = 1, 2, ..., M; o = 12, ..., O (43)

285

Symbole

Daten

m Index der Maschinen (m = 1, 2, ..., M)

o Index der Arbeitsganglose (o = 1, 2, ..., O)

σ

o

Anzahl der Werkzeugmagazinpl¨atze, die f¨u r Arbeitsganglos o ben¨otigt

werden

b

om

Bearbeitungszeit des Arbeitsgangloses o an Maschine m

c

m

Umr¨ustkosten f¨ur ein Werkzeugmagazin an Maschine m

c

om

variable Kosten der Bearbeitung des Arbeitsgangloses o an Maschine m

g

m

zeitliche Kapazit¨at der Maschine m (Zeiteinheiten)

n

o

Losgr¨oße des Arbeitsgangloses o

Z

m

Anzahl der Werkzeugmagazine bzw. -kassetten an der Maschine m

Symbole

Variablen

π

om

=

(

1 wenn Arbeitsganglos o an der Maschine m bearbeitet wird,

0 sonst.

u

om

Anzahl der Werks t¨ucke des Arbeitsgangloses o, die an der Maschine m

bearbeitet werden (maschinenbezogene Losgr¨oße)

z

m

Anzahl der ben¨otigten Werkzeugmagazine bzw. -kassetten an Maschine

m

Die Zielfunktion ( 36) minimiert die Summe der von der Zuordnung von Arbeitsg¨angen

zu Maschinen der Arbeitsg¨ange zu den Maschinen abh¨ang igen Kosten einschl. der Um-

r¨ustkosten, die beim Wechseln der Werkzeugmagazine entstehen. Die Gleichungen ( 37)

gew¨ahrleisten, daß alle n

o

Werkst¨ucke eines Arbeitsgangloses bearbeitet, d. h. einer Mas-

chine zugeordnet werden. Die Nebenbedingungen (38) stellen sicher, daß die zeitlichen

Kapazit¨aten der Maschinen nicht ¨uberschritten werden. Die Bedingungen (39) beschr¨a n-

ken die Anzahl der Werkzeuge, die den Werkzeugmagazinen zugeordnet werden k¨onnen

und definieren die Anzahl der notwendigen Werkzeugmagazinwechsel (z

m

). Auf der

linken Seite steht der Werkzeugbedarf an Maschine m, der ent steht, wenn mindestens

ein Werkst¨uck des Arbeitsgangloses o der Maschine m zugeordnet wird. Auf der rechten

Seite wird die Anzahl der verf¨ugbaren Werkzeugpl¨atze beschrieben. Ist z

m

> 1, dann

m¨ussen Werkzeugkassetten an der Maschine m ausgetauscht werden. Die Ungleichun-

gen (40) stellen die Beziehung zwischen den Z uordnungsvariablen π

om

(mindestens ein

Werkst¨uck des Arbeitsganglos o wird an der Maschine m bearbeitet) und der Variablen

uom (maschinenbezogene Losgr¨oße) her.

Zur L¨osung des Modells schl¨agt Kusiak die Anwendung vo n Standard-Algorithmen der

linearen Optimierung (unter Vernachl¨assigung der Ganzzahligkeitsbedingungen) vor. Die

nichtganzzahligen Variablen sollen anschließend auf- bzw. abgerundet werden.

286

47.4 Gemeinsame Werkzeugnutzung

In den bisher diskutierten Modellen zur Arbeitsgang/ Maschinen-Zuordnung wird angenom-

men, daß f¨ur jeden Arbeitsgang, der einer Maschine zugeordnet wird, jeweils ein eigener

Werkzeugsatz in dem Werkzeugmagazin bereitgestellt wird. Dabei bleibt unber¨ucksichtigt,

daß f¨ur unterschiedliche Arbeitsg¨ange teilweise die gleichen Werkzeuge ben¨otigt werden

und es daher oft ausreicht, jeweils nur ein Werkzeug eines Typs in einem Werkzeug-

magazin bereitzustellen.

Die gemeinsame Nutzung eines Werkzeugs durch mehrere Arbeitsganglose kann im Rah-

men der bislang dargestellten LP-Modelle durch die Einf¨uhrung einer weiteren Gruppe

von Bin¨arvariablen erfaßt werden. Bei Ber¨ucksichtigung des Ziels der Minimierung der

maximalen zeitlichen Maschinenbelastung entsteht dann folgendes Modell:

Modell AGMA-KU

Min Z = max

m

{g

m

} (44)

u. B. d. R.

O

X

o=1

b

om

· π

om

− g

m

≤ 0 m = 1, 2, ..., M (45)

T

X

t=1

σ

t

· y

tm

≤ h

m

m = 1, 2, ..., M (46)

O

X

o=1

σ

ot

· π

om

≤ E · y

tm

t = 1, 2, ..., T ; m = 1, 2, ..., M (47)

M

X

m=1

π

om

= 1 o = 1, 2, ..., O (48)

π

om

∈ {0, 1} m = 1, 2, ..., M; o = 12, ..., O (49)

y

tm

∈ {0, 1} t = 1, 2, ..., T ; m = 1, 2, ..., M (50)

Symbole

Daten

m Index der Maschinen (m = 1, 2, ..., M)

o Index der Arbeitsganglose (o = 1, 2, ..., O)

σ

t

Anzahl der Werkzeugmagazinpl¨atze, die f¨ur Werkzeug t ben¨otigt

werden

b

om

Bearbeitungszeit des Arbeitsgangloses o an Maschine m

E große Zahl

σ

ot

=

(

1 wenn Arbeitsganglos o das Wer k zeug t ben¨otigt,

0 sonst.

287

Symbole

Variablen

π

om

=

(

1 wenn Arbeitsganglos o an der Maschine m bearbeitet wird,

0 sonst.

y

tm

=

(

1 wenn Werkzeug t der Maschine m zugeordnet wird,

0 sonst.

g

m

zeitliche Belastung der Maschine m

Die Zielfunktion ( 44) beschr eibt die maximale Maschinenbelastung an den Maschinen,

wobei die realisierten Belastungen durch Beziehung (45) definiert werden. Die Nebenbe-

dingungen (46) beschr¨anken die Anzahl der Werkzeuge, die den Werkzeugmagazinen

zugeordnet werden k¨onnen. Wird Arbeitsganglos o der Maschine m zugewiesen, dann

gew¨ahrleisten die Ungleichungen (47), daß die Bin¨arvariablen y

tm

der zugeh¨origen Werk-

zeuge gleich 1 g esetzt werden und damit auch die notwendige Werkzeugmagazinbelegung

korrekt abgebildet wird. Ist die Varia ble y

tm

aufgrund der Zuordnung eines Arbeits-

gangsloses zu der Maschine gesetzt worden und damit das Werkzeug t an der Maschine

m vorhanden, dann k¨onnen weitere Arbeitsganglose, die ebenfalls das Werkzeug t an

der Maschine m ben¨otigen, auf da s bereits zugeordnete Werkzeug ohne zus¨atzliche Be-

lastung des Werkzeugmagazins zugreifen. Die G leichungen (48) sorgen daf¨ur, daß jeder

Arbeitsgang genau einer Maschine zugeordnet wird.

288