1

Teil IX

Operative Produktionsplanung und

-steuerung

20 Planungssituation

Gegeben ...

Daten

• Produktions- und Marktstrategien

• Standorte

• Infrastruktur (Produktionssegmente, L¨ager, Materialflußsysteme, etc.)

Literaturhinweis

G¨unther and Tempelmeier (2016), Teil D, Einleitung

Stichworte Struktur der Produktionsplanung und -steuerung; Master Planning; Kapazit¨aten;

Nachfra geprognosen

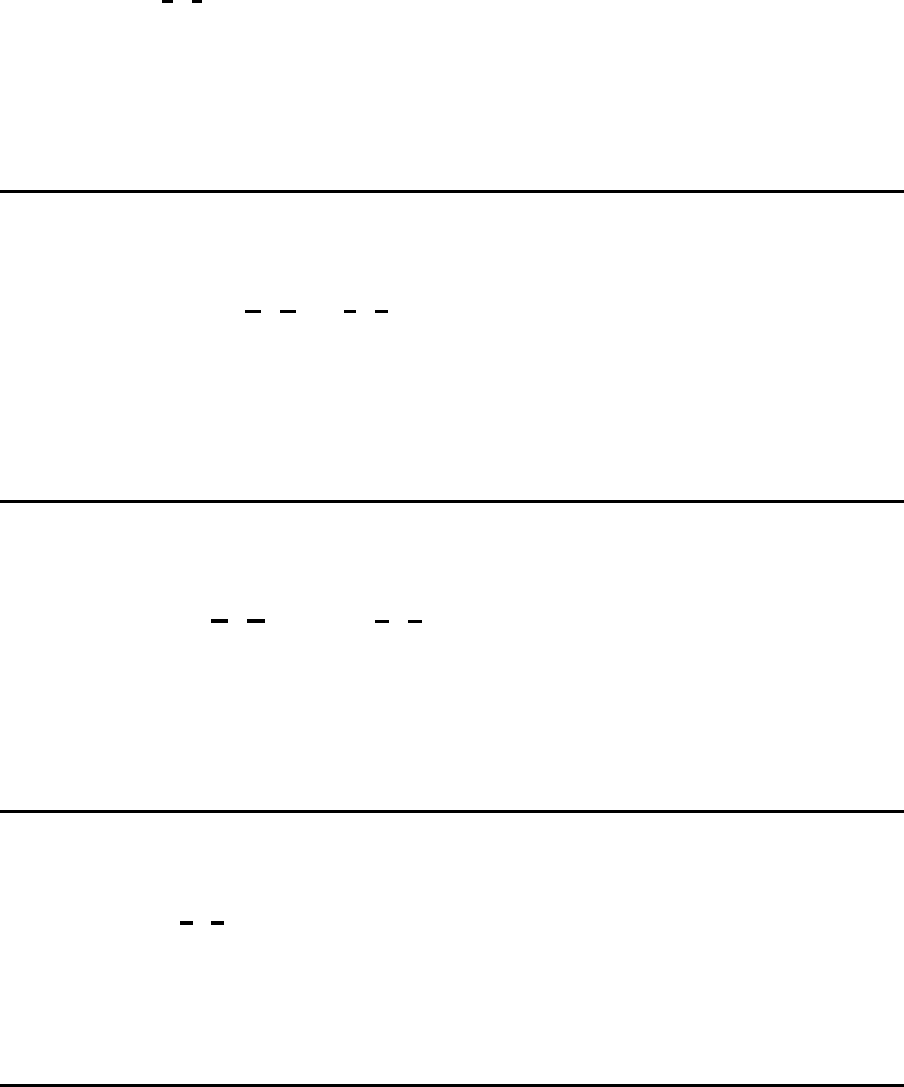

Supply Chain Optimierung

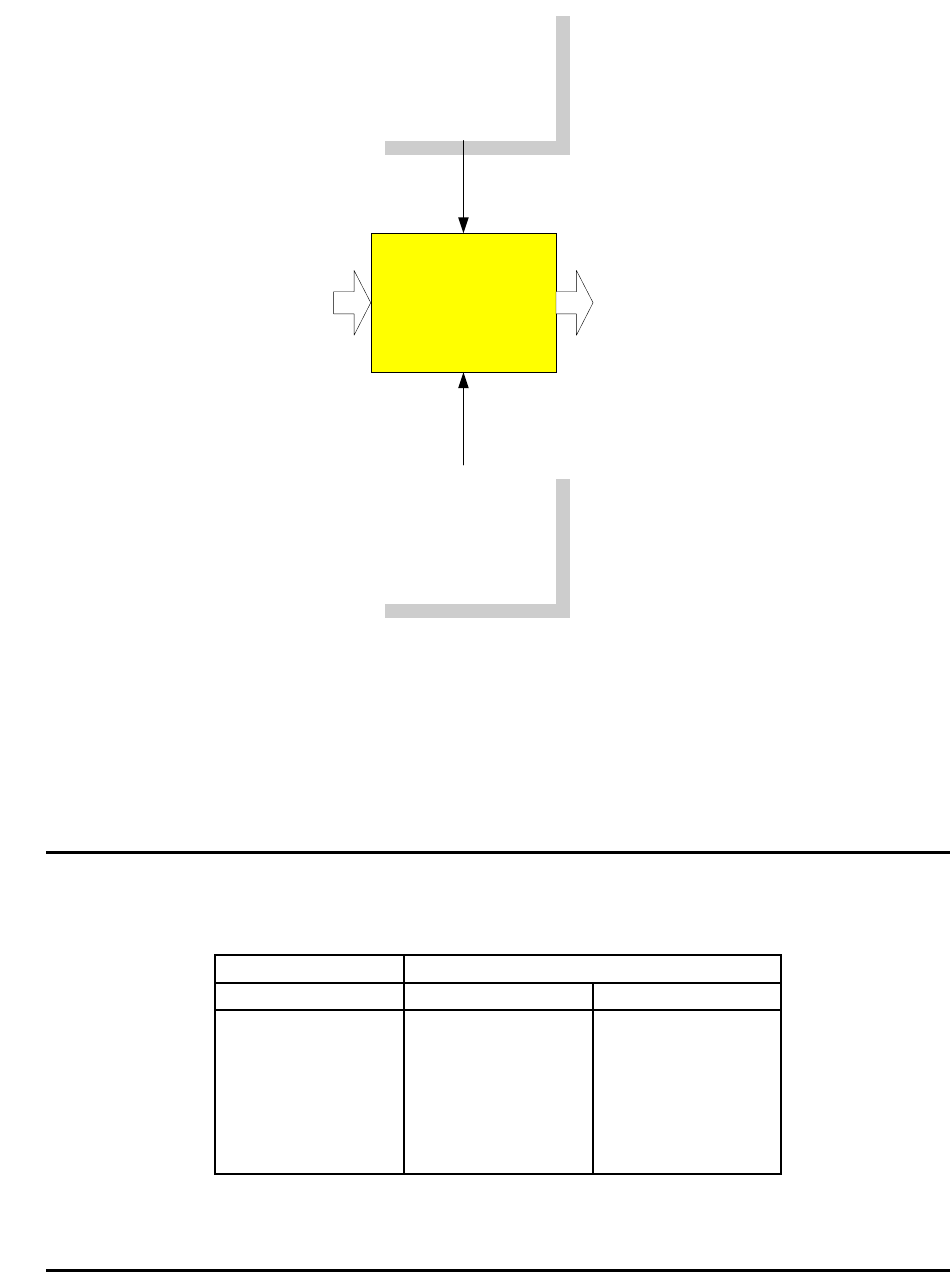

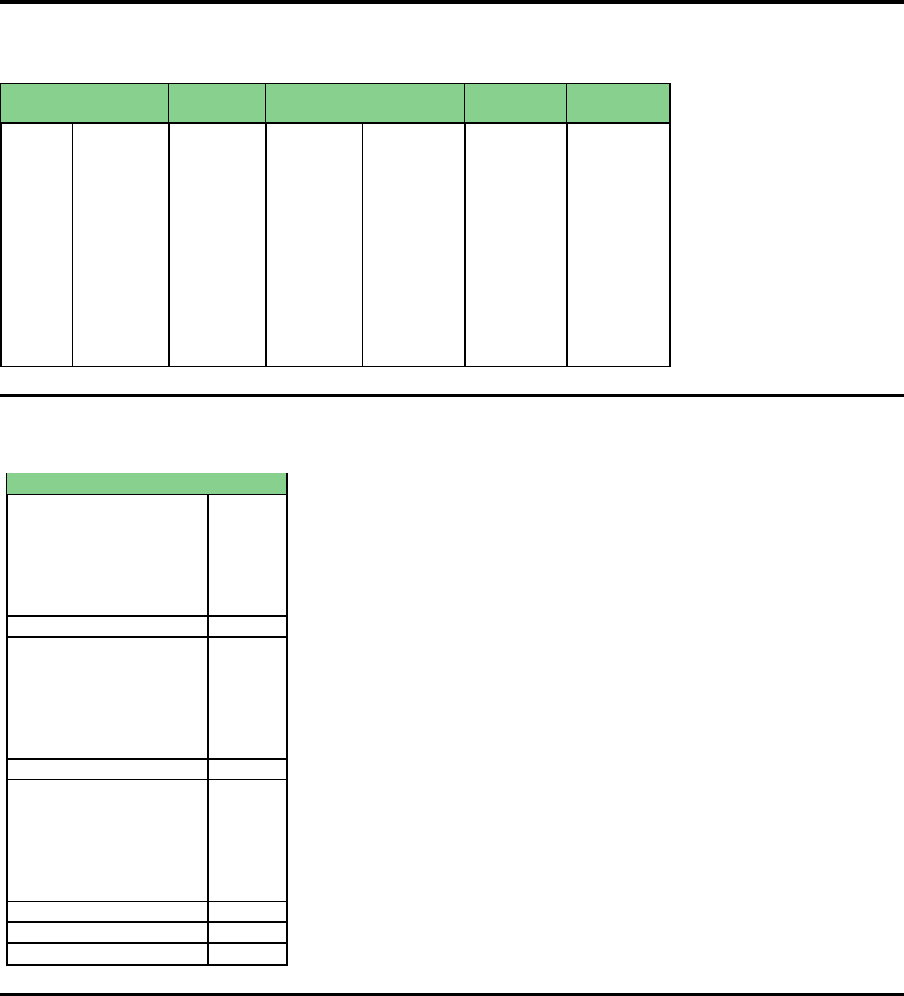

Planungsstruktur

Deterministische Sicht

Bau-

stellen-

produktion

Werkstatt-

produktion

Zentren-

produktion

Fließ-

produktion

JIT-

Produktion

...

Produktionssegmente (Standort 1)

Kapazitätsorientierte Planung (Standort 1)

Bau-

stellen-

produktion

Werkstatt-

produktion

Zentren-

produktion

Fließ-

produktion

JIT-

Produktion

...

Produktionssegmente (Standort N)

Kapazitä

tsorientierte Planung (

Standort N

)

...

Lieferungen Lieferungen Kunden

Standortü

bergreifende Produktions- Beschaffungs- und Transportplanung

(Supply Network Planning, Master Planning, Enterprise Planning)

aggregiert

detailliert

Distribution

Lieferanten

Beschaffung

Stochastische Sicht

Puffe

fferungsmechanismen, Sicherheitsbest

ä

nde, Sicherheitszeiten

Unterstützende Module:

Nachfrageprognose, Verf

ü

gbarkeitspr

ü

onitor

fung (Available-to-promise), Warn-Mon

Supply Network

148

Festzulegen ...

• Nachfra gemengen und Produktionsmengen

• absatzf¨ahige Produkte

• Vo rprodukte

• Produktionsprozesse

Zwei Planungsebenen

• Besch¨aftigungsgl¨attung

• kapazitierte Hauptpro duktionsprogrammplanung

Prognosen

• Aggregierte mehrperiodige Nachfra geprognosen

• Detaillierte kurzfristige Progno sen

149

Teil X

Aggregierte Gesa mtplanung –

Einstufige Probleme

Literaturhinweis

G¨unther and Tempelmeier (2016), Kapitel 8

Tempelmeier ( 2018), Teil B, Abschnitt 1

Tempelmeier ( 2017), Kapitel B.1

Stichworte Planungsebenen; Beziehungen zwischen den Planungsebenen; Advanced Plan-

ning Systems;

¨

Uberstunden; Kurzarbeit; Fremdbezug; Vorratsproduktion; Syn-

chronisation (chase); Emanzipation (level); Supply Network Planning

21 Einstufi ge Probleme – Einf¨uhrung

21.1 Einf¨uhrung

Aggregierte Gesamtplanung

•

¨

Uberstunden bzw. Kurzarbeit

• Fremdbezug bei externen Lieferant en

• saisonbedingte So nder- und Freischichtenregelungen

• Urlaubsplanung

• Verteilung von Produktionsmengen auf verschiedene Produktionsstandorte

21.2 Nachfrageentwick lung und Pro duktion

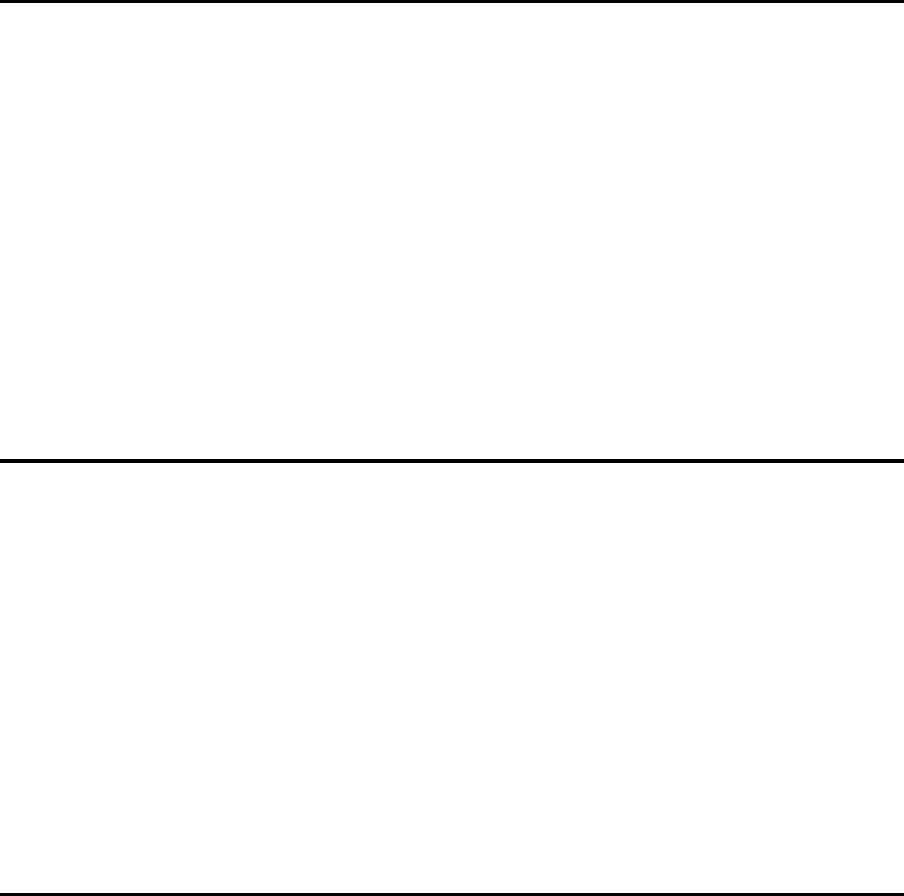

Synchronisation

150

0

50

100

150

200

(in Tausend Stück)

Nachfrage- bzw. Produktionsmenge

Jan Feb Mar Apr Mai Jun Jul Aug Sep Okt Nov Dez

Nachfragemenge

Produktionsmenge

Emanzipation

0

50

100

150

200

(in Tausend Stück)

Nachfrage- bzw. Produktionsmenge

Jan Feb Mar Apr Mai Jun Jul Aug Sep Okt Nov Dez

Nachfragemenge

Produktionsmenge

151

21.3 Problem

Entscheidungsvariablen der Besch¨aftigungsgl¨attung

• Prim¨are Variablen

– Produktionsmengen

– Transportmengen

– Beschaff ung smengen

• Sekund¨are Variablen

– Kurzfristige Stillegung von Betriebseinheiten

– Ver¨anderung der Arbeitszeit

– Ver¨anderung der Arbeitsgeschwindigkeit

– Fremdvergabe von Auftr¨ag en

– Lohnfertigung

Weitere Variablen

• Lagerbest¨ande

• Fehlmengen

Komponenten der Zielfunktion

• Va riable Produktionskosten

• Va riable Bescha ff ung skosten

• Transportkosten

• Produktionsniveau¨anderungsko sten

• Lagerko sten (Kapitalbindung)

• Lagerko sten (Lagerbetrieb)

• (Fehlmengenkosten)

152

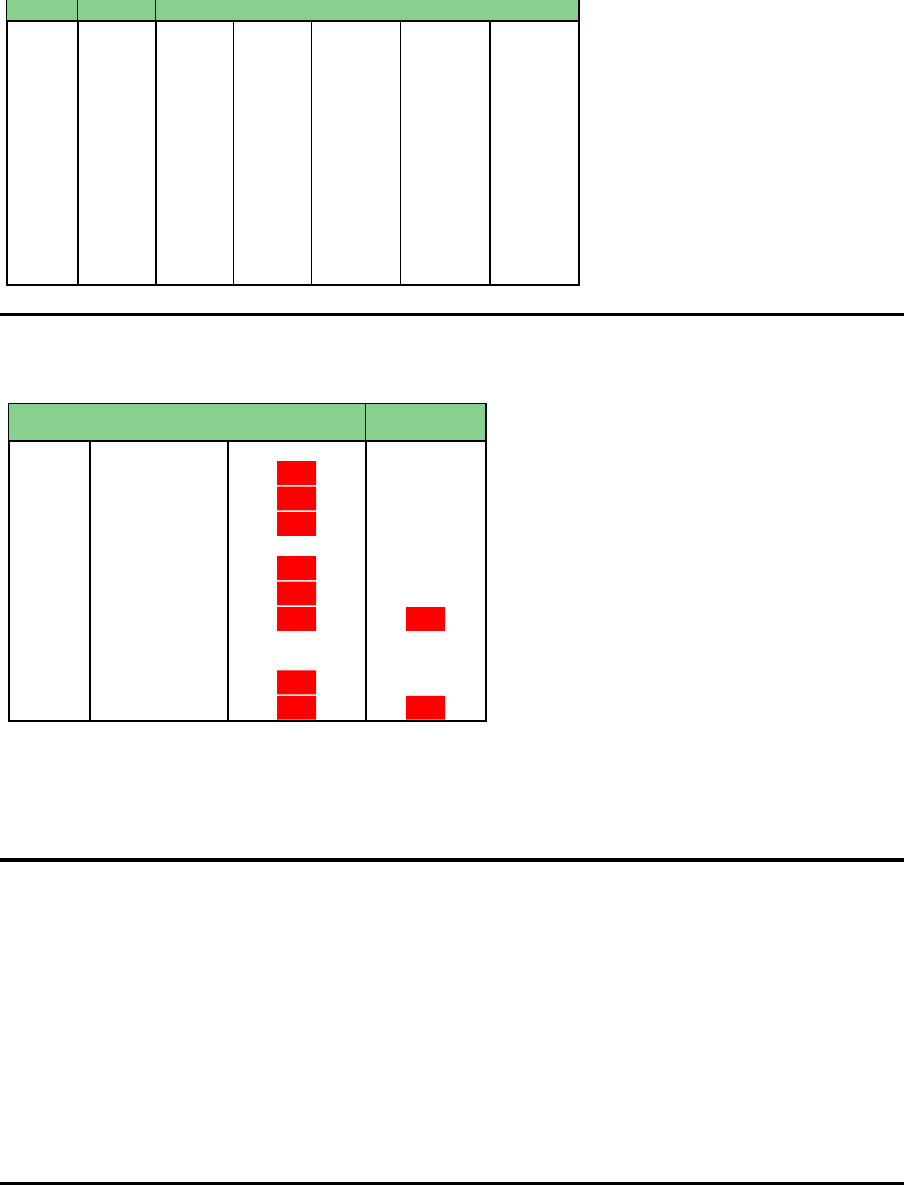

Problem

¨

Ubersicht

Beschäftigungs-

glättung

Ziel:

Minimiere Kosten

oder

Glätte Beschäftigung

Entscheidungen:

Abstimmung von

Produktions- und

Nachfragemengen

Produktionsmengen

Personalbestand

Lagerbestände

Transportmengen

Nachfrageprognosen

Startbedingungen

zulässige Optionen

Kostenparameter

Fremdbeschaffungsmengen

21.4 Praxisbeispiel

Betrachten wir eine einfaches Beispiel (entnommen aus Peterson/Silver(1979)) und eine

sehr einfache heuristische L¨osungsmethode, wie sie oft in der Pra xis eingesetzt wird.

In der folgenden Tabelle sind die prognostizierten Nachfrag emengen f¨ur eine Produkt-

gruppe bezogen auf sechs zweimonatige Perioden angegeben.

Ein Beispiel

Periode prognostizierte Nachfragemenge

t absolut kumuliert

1 30 30

2 30 60

3 120 180

4 90 270

5 60 330

6 30 360

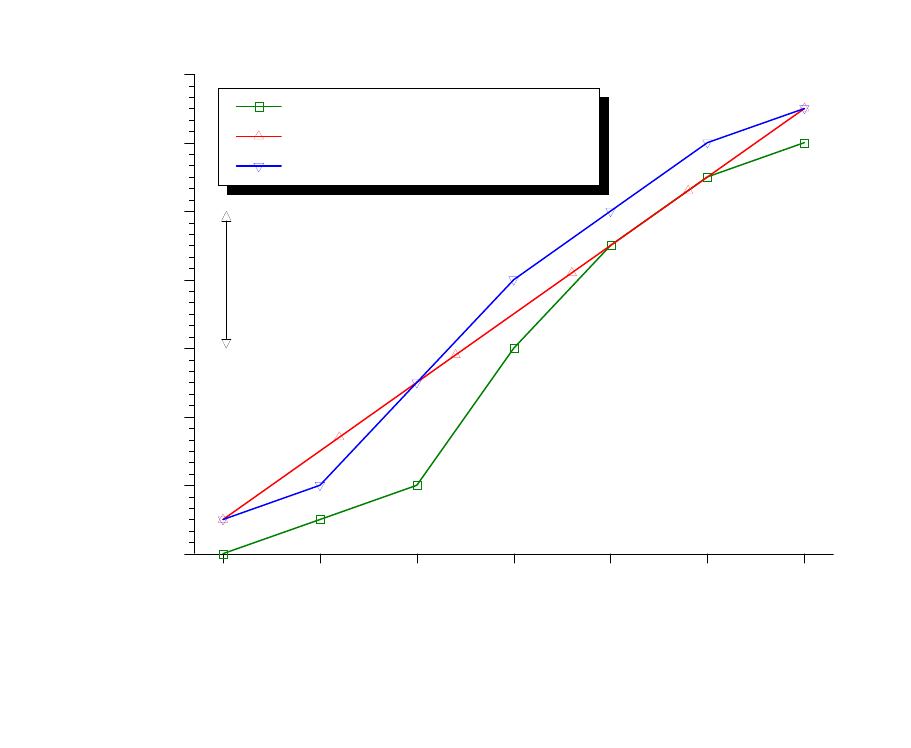

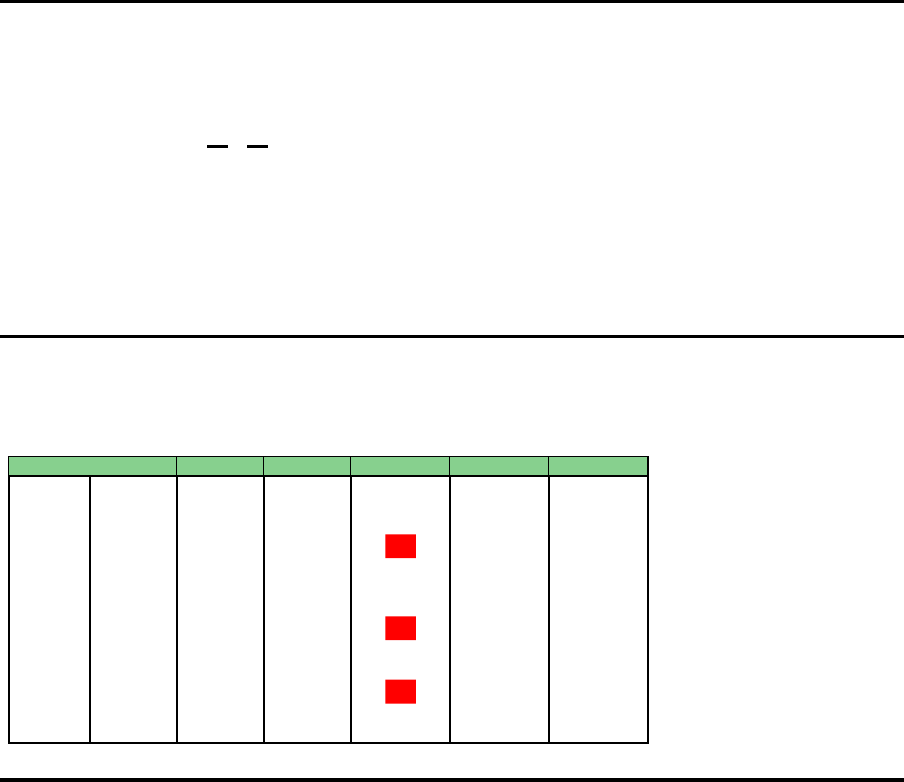

Das folgenden Bild zeigt verschiedene manuell erstellte Produktionspl¨ane.

153

Beispiel - Mehrere Pl¨ane

0

60

120

180

240

300

360

420

Kumulierte Produktionsstunden

0 1 2 3 4 5 6

Ende der Periode

(2 Monate)

g

f

a

b

c

d

e

kumulierte Nachfragemengen

konstante Produktionsmengen

variable Produktionsmengen

max. Lagerbestand

Die Linie a-e markiert die kumulierte Produktionsmenge (ausgedr¨uckt in Stunden), wie

sie sich aufgrund eines Produktionsplanes mit gleichbleibenden Produktionsmengen und

damit gleichm¨aßiger Auslastung ergibt (E manzipation). Dieser Produktionsplan sieht

in jeder Teilperiode eine gleichm¨aßige Produktionsmenge von 30 Stunden pro Monat (60

Std pro Periode) vor . Bei dieser Produktionsmenge ist sichergestellt, daß die Nachfrage-

menge zu jedem Zeitpunkt voll (d. h. ohne Fehlmengen) erf¨ullt wird. Dies kann man an

der Linie der kumulierten Produktionsmengen a blesen, die zu jedem Zeitpunkt ¨uber der

Linie der kumulierten Nachfragemengen liegt. Dieser Produktionsplan ist dann

zul¨assig, wenn die erwartete kumulierte Nachfragemenge eintritt. In der Abbildung wird

angenommen, daß zum Planungszeitpunkt 0 der Lagerbestand eine Monatsproduktion

(d. h. 30 Std.) betr¨agt.

Der vertikale Abstand zwischen der Linie der kumulierten Produktionsmenge und der

Linie der kumulierten Nachfragemenge ist der Lagerbest and bzw. die Fehlmenge. Jeder

Produktionsplan, dessen Linie der kumulierten Produktionsmengen in jeder Periode die

Linie der kumulierten Nachfragemengen nicht unterschreitet, und der in einem Punkt

¨uber dem Punkt f endet, ist ein zul¨assiger Produktionsplan, in dem evtl. auch ein

Lagerbestand am Ende der Planungsperiode vor gesehen sein kann.

In diesem Beispiel ist noch eine Nebenbedingung bez¨uglich der maximalen Lagerbe-

standsmenge zu beachten. Sie ergibt sich aus der Kapazit¨at des Lagers. Der Lagerbe-

stand darf – ausgedr¨uckt in Produktionsstunden – 120 nicht ¨uberschreiten. Dies wird

durch die senkrechte Linie dargestellt. Vergleicht man die vertikale Differenz zwischen

kumulierter Produktionsmenge und kumulierter Nachfragemenge, dann kann man die

154

Zul¨assigkeit eines Produktionsplans einfach feststellen.

Man kann f¨ur das vorliegende Beispiel nun eine ganze Anzahl von verschiedenen zul¨assi-

gen Produktionspl¨anen erzeugen.

So kann man zuerst einen Produktionsplan mit einer konstanten Produktionsleistung

pro Periode erzeugen und dann einen, der etwas mehr a n den Verlauf der kumulierten

Nachfra gemenge angepaßt ist. Zur Auswahl des optima len Produktionsplans m¨ussen die

einzelnen Alternat iven bewertet werden.

Die folg ende Tabelle zeigt den Produktionsplans a-b-c-d-e und die Berechnung der damit

verbundenen Kosten. Dabei sind wir (in Anlehnung an die amerikanische Vorlage) davon

ausgegangen, daß die Produktionsmenge nur durch eine Ver¨anderung des Per-

sonalbest ands (d. h. Erh¨ohung der m¨oglichen No rmalarbeitsstunden) beeinflußt wird.

¨

Uberstunden werden somit nicht als Option ber¨ucksicht igt.

Bewertung des Produktionsplans (Linie a-b-c-d-e)

Personalb estand Produktionsmenge

t Anfang Ende

Einstel-

lungen

Entlas-

sungen

Normal-

arbei t

¨

Uber-

stunden

Nach-

frage

Lager-

bestand

0 30 30

1 30 30 0 0 30 0 30 30

2 30 90 60 0 90 0 30 90

3 90 90 0 0 90 0 120 60

4 90 60 0 30 60 0 90 30

5 60 60 0 0 60 0 60 30

6 60 30 0 30 30 0 30 30

Summen: 360 60 60 360 0 360 270

Kosten pro

Einheit:

0 120 70 200 300 0 40

Kosten: 0 7200 4200 72000 0 0 10800

Summe: 94200

Die Lohnkosten werden als zeitabh¨angige L¨ohne als Funktion des geleisteten Nor -

malarbeitstunden und evtl. der geleisteten

¨

Uberstunden berechnet. Mit dieser einfachen

graphischen Methode findet man zwar einen zul¨assigen Produktionsplan (f¨ur mehrere

Perioden) – allerdings nur im Einproduktfall. Man weiß aber nicht, wie weit dieser Pro-

duktionsplan vom Optimum entfernt ist.

155

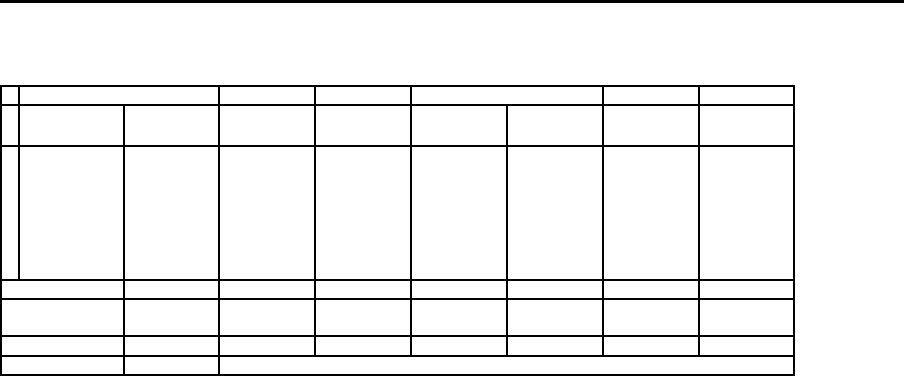

Im folgenden werden verschiedene Planungssituationen aus dem Bereich Master Plan-

ning (Supply Network Planning, Besch¨aftigungsgl¨attung) vorgestellt, die mit Modellen

der linearen Optimierung bearbeitet werden k¨onnen. Diese Modelle sind (in erweiterte

Form) in einigen der in der Praxis angebotenen Softwaresysteme zum Advanced Plan-

ning implementiert.

Zun¨achst werden einstufige Probleme betrachtet. Ausgehend von einer gegebenen

Nachfra geprognose geht es zun¨achst nur um Entscheidungen ¨uber die Zuordnung von

Produktionsmengen auf m¨oglicherweise mehrere vorhandene Produktionsstandorte und

evtl. auch um die Frage, ob anstelle der Eigenproduktion in einzelnen Perioden bei einem

Lieferanten beschafft werden soll.

Sp¨ater wird die Modellierung auf echte mehrstufige Wertsch¨o pf ung sketten ausgedehnt.

Dann werden mehrere Produktionsst¨atten betrachtet, wobei eine Gruppe der Produk-

tionsst¨at t en die Vorpr odukte und die andere Gruppe die Endprodukte produziert. Bei

der Entscheidung ¨uber die periodenbezogenen Produktionsmengen in einem Standort, der

Endprodukte produziert, muß dann ber¨ucksichtigt werden, daß rechtzeitig ausreichende

Mengen der ben¨otigten Vorprodukte bereitstehen, die in anderen Standorten produziert

werden.

Die Beispielrechnungen wurden in den meisten F¨allen mit dem Produktions-Management-

Trainer ausgef¨uhrt.

156

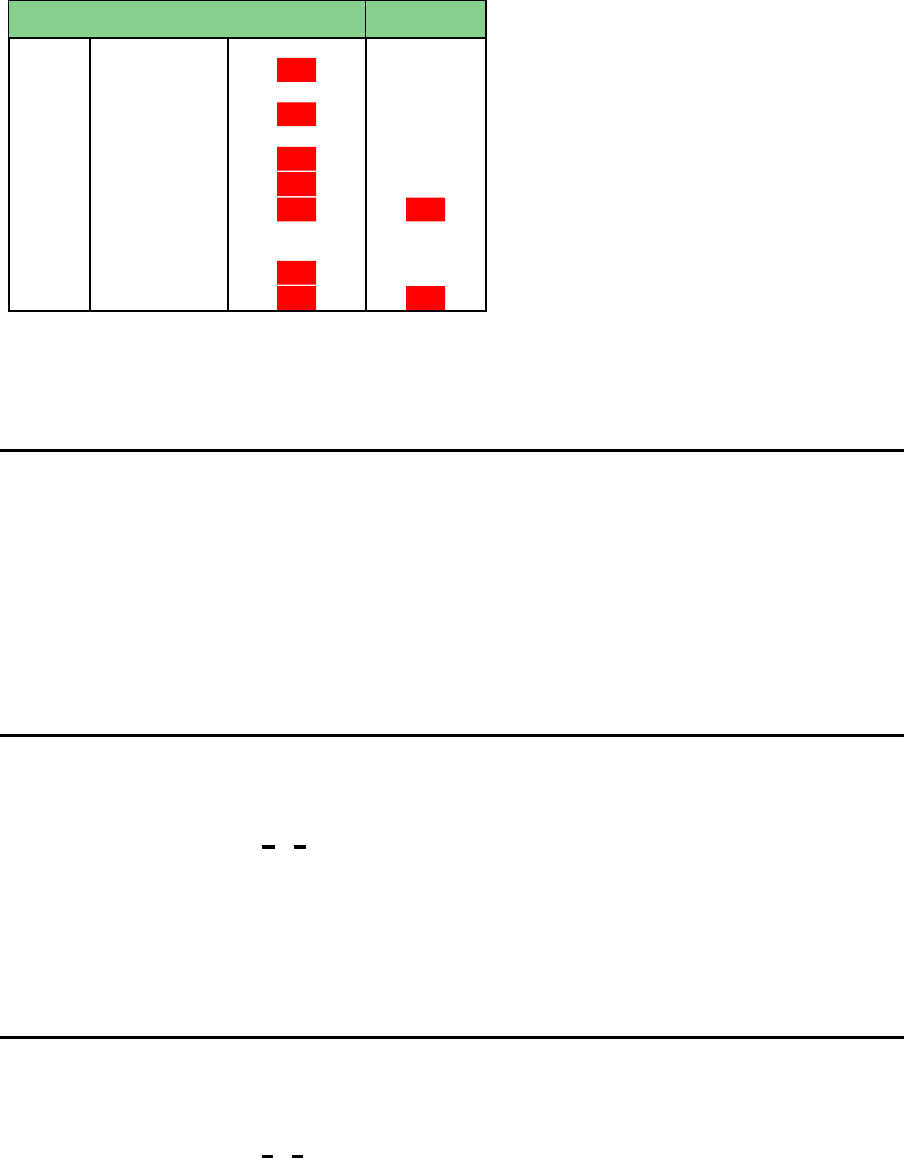

21.5 Modellvarianten

Ein Produktionsstandort

Mehrere

Produktionsstandorte

Ohne Lieferanten Lagerung Lagerung

¨

Uberstun den

¨

Uberstun den

Transporte zwischen

den

Produktionsstandorten

Mit Lieferanten Lagerung Lagerung

¨

Uberstun den

¨

Uberstun den

Beschaffungsmengen

Transporte zwischen

den

Produktionsstandorten

Beschaffungsmengen

157

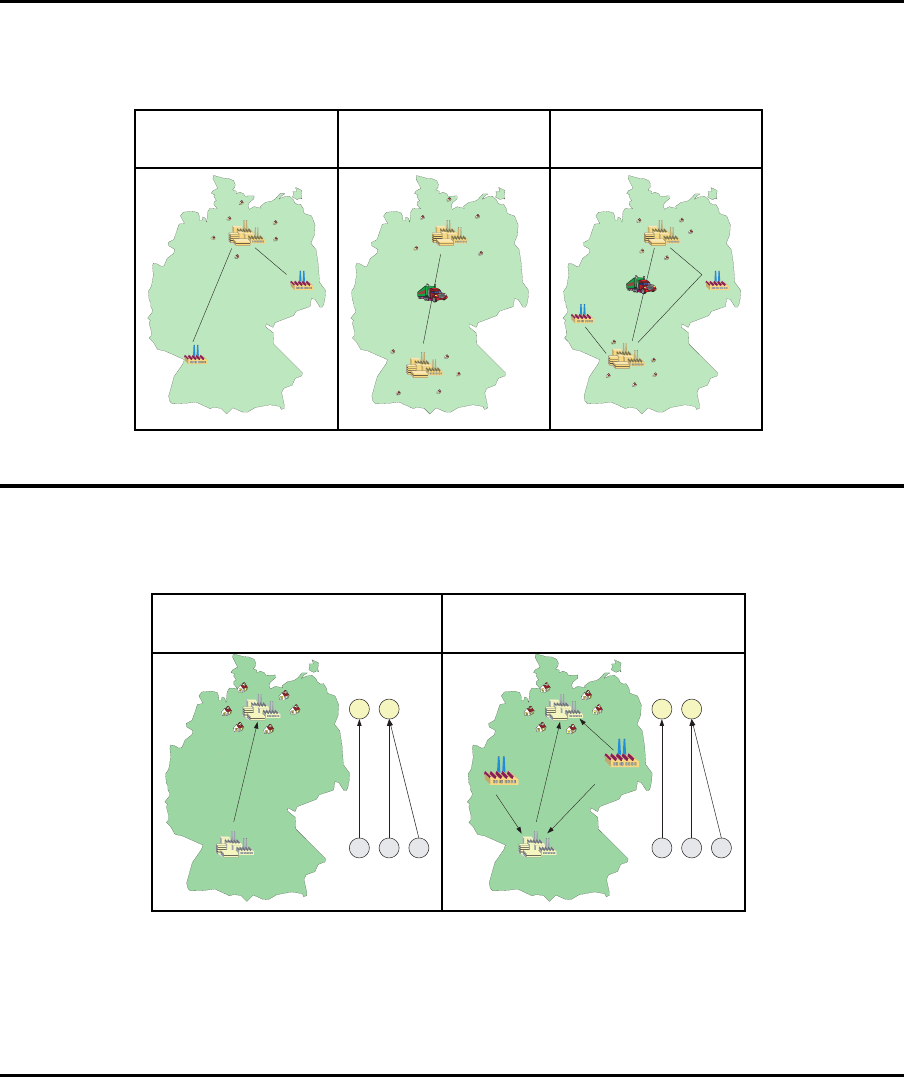

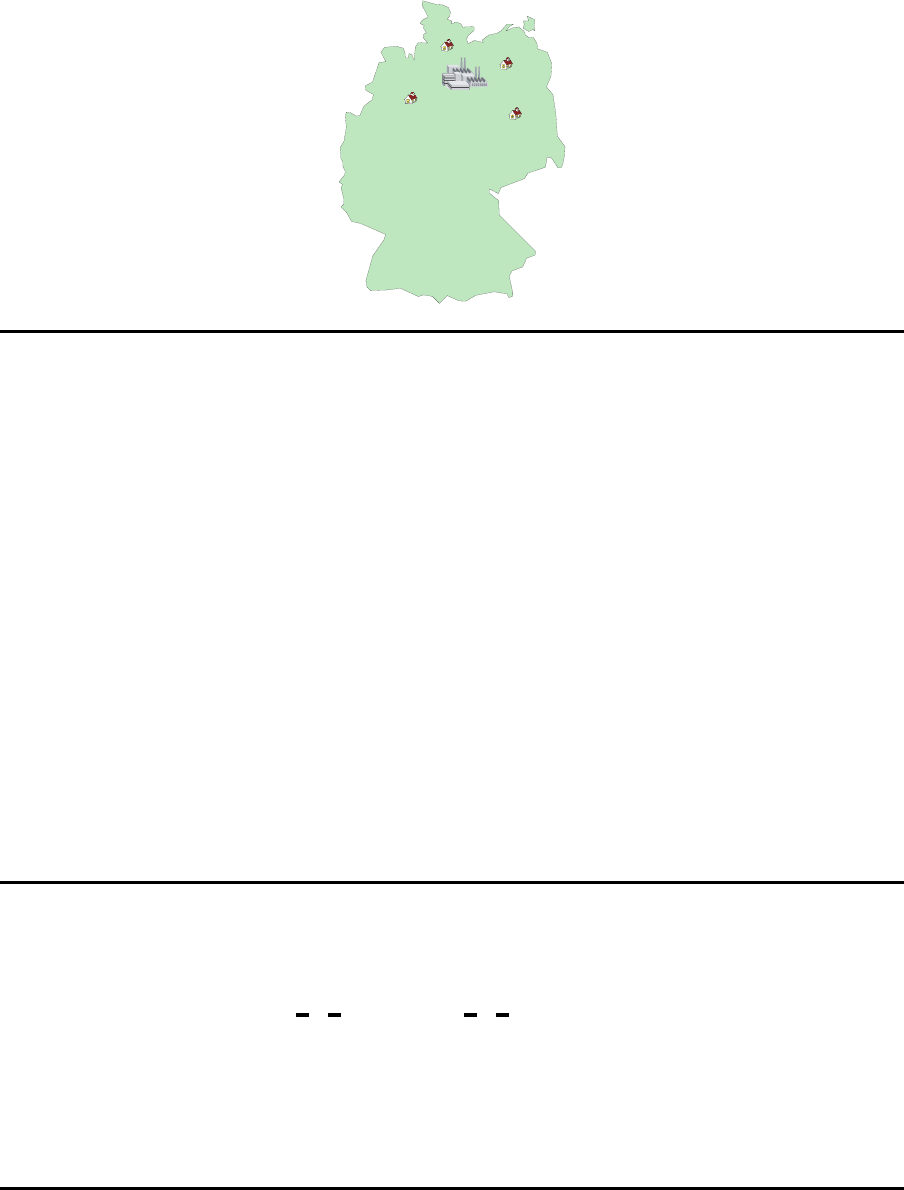

Einstufige Systemstrukt uren

Eine Fabrik Mehrere Fabriken Mehrere Fabriken

Lieferanten Lieferanten

Mehrstufige Systemstrukturen

Mehrere Fabriken Mehrere Fabriken

Lieferanten

Vorprodukte

(Fabrik 2)

Endprodukte

(Fabrik 1)

1 2

a b c

Erzeugnisstruktur

Vorprodukte

(Fabrik 2)

Endprodukte

(Fabrik 1)

1 2

a b c

Erzeugnisstruktur

Lieferanten

Vorprodukte

Endprodukte

Lieferanten

Vorprodukte

22 Modell 1 – Eine Fabrik

22.1 Annahmen

Modell 1: Eine Fabrik

158

Annahmen

• Eine Fabrik s ∈ S = {1 }.

• Mehrere (End-)Produktgruppen k ∈ K

s

.

• T Perioden (Wochen, Monate, Quartale).

• Produkt- und periodenspezifische Nachfragemengen. Keine explizite Modellierung

der Nachfrager. Der Distributionsprozeß bleibt daher außerhalb der Betrachtung.

• Zielfunktion: Lagerko sten,

¨

Uberstundenkosten

Literaturhinweis

Tempelmeier ( 2018), Aufgabe B1.3

22.2 Modell 1a: Basisversion

Zielfunktion

Min Z =

X

s∈ S

Fabriken

X

k∈K

s

Produkte

T

X

t=1

Perioden

l

s

k

· L

s

kt

| {z }

Lagerkosten

+

X

s∈ S

T

X

t=1

u

s

t

· U

s

t

| {z }

Kosten f¨ur

¨

Uberstunden

159

Lagerbilanzgleichung

L

s

k,t−1

| {z }

Anfangsbestand

+ X

s

kt

|{z}

Produktions-

menge

− L

s

kt

|{z}

Endbestand

= d

s

kt

|{z}

Nachfrage-

menge

s ∈ S; k ∈ K

s

; t = 1, 2, . . . , T

Produktionsmengenbeschr¨ankung f¨ur die technische Kapazit¨at

P

k∈K

s

b

s

k

· X

s

kt

| {z }

technischer

Kapazit¨ats-

bedarf

≤ C

s,max

t

| {z }

technische

Kapazit¨at

s ∈ S; t = 1, 2, ..., T

Produktionsmengenbeschr¨ankung f¨ur die personelle Kapazit¨at

P

k∈K

s

a

s

k

· X

s

kt

| {z }

gesamter

Personal-bedarf

− U

s

t

|{z}

¨

Uberstunden

≤ N

s,max

t

| {z }

verf¨ugbare Nor-

malarbeitszeit

s ∈ S; t = 1, 2, ..., T

maximale

¨

Uberstunden

U

s

t

≤ U

s,max

t

| {z }

maximale

¨

Uberstunden

s ∈ S; t = 1, 2, ..., T

Mindestbestand je Produkt

160

L

s

kt

≥ L

s,min

kt

|{z }

Mindestbestand

s ∈ S; k ∈ K

s

; t = 1, 2, ..., T

Lagerkapazit¨at

X

k∈K

s

L

s

kt

| {z }

Gesamter

Lagerbestand

≤ L

s,max

t

s ∈ S; t = 1, 2, ..., T

Symbole I

Daten

a

s

k

Produktionskoeffizient f¨ur Produkttyp k in bezug auf die pers on elle

Kapazit¨at am Standort s

b

s

k

Produktionskoeffizient f¨ur Produkttyp k in bezug auf die technische

Kapazit¨at am Standort s

C

s,max

t

technische K ap azit¨at in Periode t am Standort s

d

s

kt

Nachfrage f¨ur Produkttyp k in Periode t am Standort s

l

s

k

Lagerkostensatz f¨ur Produkttyp k pro Mengeneinheit und Periode am

Standort s

Symbole II

Daten

N

s,max

t

personelle Kapazit¨at am Stand ort s in Periode t

s Index der Fab riken (in Mod ell nur eine Fabrik s = 1)

S Indexmenge der Fabriken (Vorbereitung f¨ur die folgenden Modelle)

N

s,max

t

personelle Kapazit¨at am Stand ort s in Periode t

U

s,max

t

maximale personelle Zusatzkapazit¨at am Standort s in Perio de t

u

s

t

Kosten f¨ur eine Einheit zus¨atzlicher personeller Kapazit¨at am Standort

s

Symbole III

Variablen

161

L

s

kt

Lagerbestand f¨ur Produk ttyp k am Standort s am End e von Periode t

U

s

t

genutzte personelle Zusatzkapazit¨at am Standort s in Periode t

X

s

kt

Produktionsm enge von Produkttyp k am Standort s in Periode t

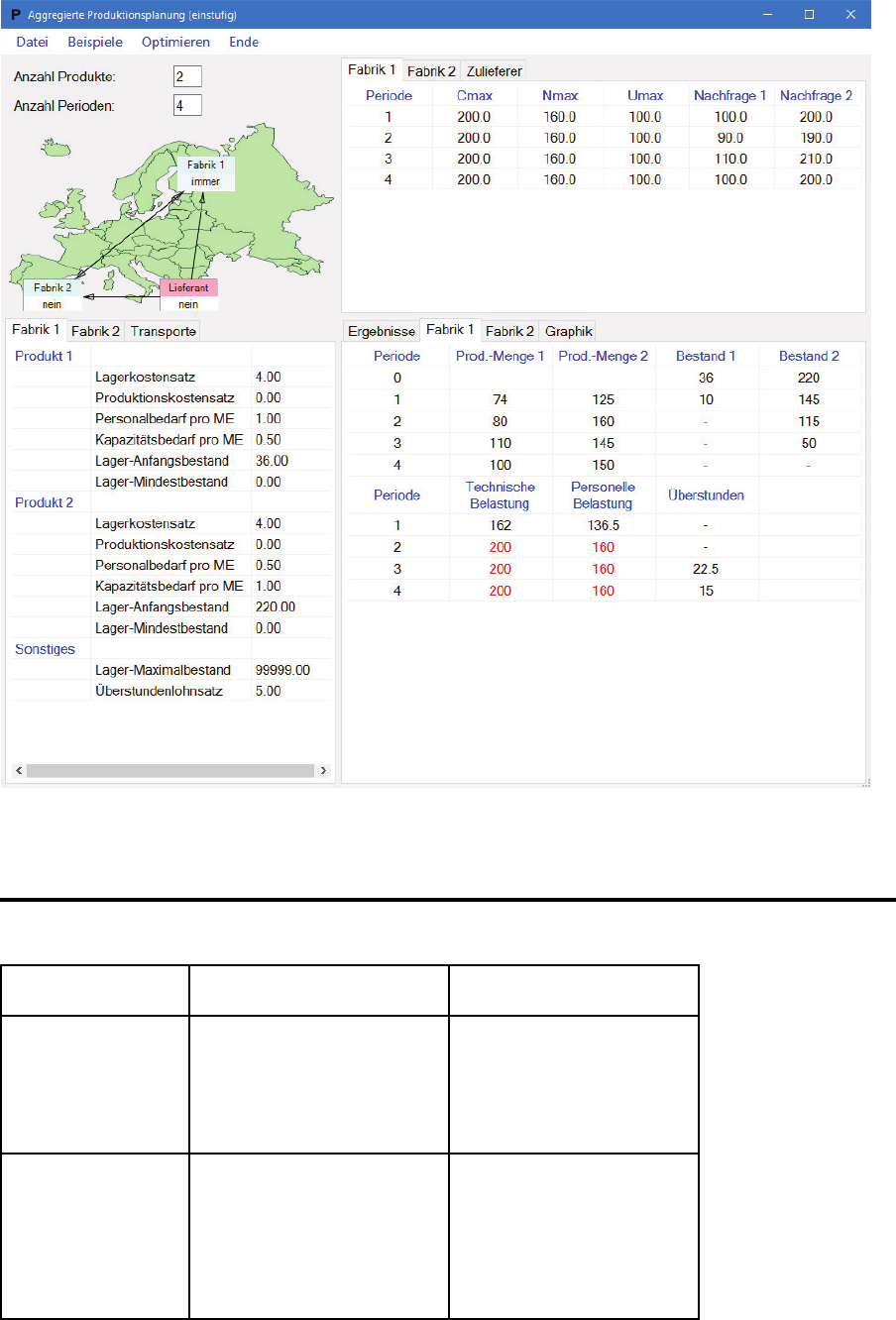

Beispiel: 3 Produkte, 12 Perioden

Periode

Technische

Kapazit¨at

Personelle

Kapazit¨at

Maximale

¨

Uberstunden

Nachfrage 1 Nachfrage 2 Nachfrage 3

1 500.0 260.0 100.0 100.0 200.0 10.0

2 500.0 260.0 100.0 90.0 190.0 140.0

3 500.0 260.0 100.0 60.0 210.0 10.0

4 500.0 260.0 100.0 150.0 200.0 150.0

5 500.0 260.0 100.0 10.0 150.0 100.0

6 500.0 260.0 100.0 50.0 120.0 200.0

7 500.0 260.0 100.0 100.0 100.0 90.0

8 500.0 260.0 100.0 250.0 280.0 50.0

9 500.0 260.0 100.0 60.0 90.0 190.0

10 500.0 260.0 100.0 40.0 50.0 80.0

11 500.0 260.0 100.0 100.0 200.0 90.0

12 500.0 260.0 100.0 180.0 250.0 150.0

Konstanten

Pro dukt 1

Lagerkostensatz 5.00

Pro duktionskostensatz 0.00

Personalbedarf pro ME 1.00

Kapazit¨atsbedarf pro ME 0.50

Lager-Anfangsbestand 36.00

Lager-Mindestbestand 0.00

Pro dukt 2

Lagerkostensatz 5.00

Pro duktionskostensatz 0.00

Personalbedarf pro ME 0.50

Kapazit¨atsbedarf pro ME 1.00

Lager-Anfangsbestand 20.00

Lager-Mindestbestand 0.00

Pro dukt 3

Lagerkostensatz 5.00

Pro duktionskostensatz 0.00

Personalbedarf pro ME 0.80

Kapazit¨atsbedarf pro ME 1.20

Lager-Anfangsbestand 10.00

Lager-Mindestbestand 0.00

Sonstiges

Lager-Maximalbestand 99999.00

¨

Uberstundenlohnsatz 6.00

L¨osung: Mengen

162

Periode Menge 1 Menge 2 Menge 3 Bestand 1 Bestand 2 Bestand 3

0 36 20 10

1 101 180 - 37 - -

2 53 190 140 - - -

3 147 210 10 87 - -

4 63 200 150 - - -

5 20 150 100 10 - -

6 40 120 200 - - -

7 170 100 90 70 - -

8 180 280 50 - - -

9 60 90 190 - - -

10 117 50 80 77 - -

11 88 200 90 65 - -

12 115 250 150 - - -

L¨osung: Kapazit¨aten

Periode

Technische

Belastung

Personelle

Belastung

¨

Uberstunden

1 230.50 191 -

2 384.50 260 -

3 295.50 260 -

4 411.50 260 23

5 280 175 -

6 380 260 -

7 293 260 32

8 430 260 100

9 348 257 -

10 204.50 206 -

11 352 260 -

12 487.50 260 100

Zielwert = 3260.00

22.3 Modell 1b: Bestandsrestriktionen

Modell 1b

Annahmen

• Es gelten alle Annahmen der Basisversion des Modells 1.

– F¨ur jedes Produkt und jede Periode kann ein Mindestbestand vorgegeben wer-

den.

– F¨ur den gesamten Lagerbestand kann eine Obergrenze vorgegeben werden.

Mindestbestand je Produkt

163

L

s

kt

|{z}

Lagerbestand

f¨ur Produkt k

≥ L

s,min

kt

s ∈ S; k ∈ K

s

; t = 1, 2, ..., T

Lagerkapazit¨at

X

k∈K

s

L

s

kt

| {z }

Gesamt-

Lagerbestand

≤ L

s,max

t

s ∈ S; t = 1, 2, ..., T

Beispiel 2: 3 Produkte, 12 Perioden

L¨osung (Mengen)

Periode Menge 1 Menge 2 Menge 3 Bestand 1 Bestand 2 Bestand 3

0 36 20 10

1 101 180 - 37 - -

2 53 190 140 - - -

3 130 210 10 70 - -

4 80 200 150 - - -

5 20 150 100 10 - -

6 40 120 200 - - -

7 170 100 90 70 - -

8 180 280 50 - - -

9 60 90 190 - - -

10 110 50 80 70 - -

11 95 200 90 65 - -

12 115 250 150 - - -

Beispiel 2: 3 Produkte, 12 Perioden

L¨osung (Kapazit¨a tsbelastung)

164

Periode

Technische

Belastung

Personelle

Belastung

¨

Uberstunden

1 230.50 191 -

2 384.50 260 -

3 287 243 -

4 420 260 40

5 280 175 -

6 380 260 -

7 293 260 32

8 430 260 100

9 348 257 -

10 201 199 -

11 355.50 260 7

12 487.50 260 100

Zielwert = 3284.00

22.4 Modell 1c: Mindest¨uberstunden

Modell 1c

Annahmen

• Es gelten alle Annahmen der Basisversion des Modells 1.

– Wenn

¨

Uberstunden in einer Periode t eingeplant werden, dann m¨ussen sie

mindestens U

s,min

t

betragen

Bin¨arvariable setzen

U

s

t

≤ U

s,max

t

| {z }

maximale

¨

Uberstunden

· γ

s

t

|{z}

Bin¨are Variable

s ∈ S; t = 1, 2, ..., T

Wenn

¨

Uberstunden, dann mindestens U

s,min

t

U

s

t

≥ U

s,min

t

| {z }

Mindest-

¨uberstunden

· γ

s

t

|{z}

Bin¨are Variable

s ∈ S; t = 1, 2, ..., T

165

22.5 Modell 1d: Mindestproduktionsmengen

Modell 1d

Annahmen

• Es gelten alle Annahmen der Basisversion des Modells 1.

– Wenn Produktionsmengen f¨ur Produkt k in Periode t in Fabrik s eingeplant

werden, dann m¨ussen sie mindestens X

s,min

kt

betragen

Bin¨arvariable setzen

X

s

kt

≤ M

|{z}

große Zahl

· γ

s

kt

|{z}

Bin¨are Variable

s ∈ S; t = 1, 2, ..., T

Wenn P roduktion, dann mindestens X

s,min

kt

X

s

kt

≥ X

s,min

kt

| {z }

Mindestproduk-

tionsmenge

· γ

s

kt

|{z}

Bin¨are Variable

s ∈ S; t = 1, 2, ..., T

166