9

17 Flexible Fertigun gssysteme – Allgemein

17.1 Einf¨uhrung

FFS

als geschlossenes Warteschlangenn e tzw e rk

Ein flexibles Fertigungssystem (FF-System; FFS) ist ein Produktionssystem, das aus

einer Menge von ersetzenden und/oder erg¨anzenden numerisch gesteuerten Maschinen

besteht, die durch ein automatisiertes Transpor tsystem miteinander verbunden werden.

S¨amtliche Vorg¨ange in dem FF-System werden durch einen dedizierten Computer (FFS-

Zellenrechner) zentral gesteuert, der oft in eine Rechnerhierarchie eingebettet ist. Das FF-

System ist in der Lage, Werkst¨ucke eines bestimmten Werkst¨uckspektrums in wahlfreier

Reihenfolge ohne nennenswerte Verz¨ogerungen durch Umr¨ustvorg¨ange zu bearbeiten.

Dies wird m¨oglich, weil in einem FF -System eine gegebene Menge von voreingestellten

Werkzeugen z. T. in einem zentralen Hintergrundmagazin mit kurzen Zugriffs-zeiten und

z. T. in lokalen Werkzeugmagazinen an den Maschinen in direktem Zugriff verf¨ugbar ist

und die Werkst¨ucke i. d. R. an separaten Spannpl¨atzen auf speziellen Werkst¨ucktr¨agern

fixiert werden, die eine schnelle Justierung der Werkst¨ucke an den Bearbeitungsmaschi-

nen erm¨oglichen. Der in der konventionellen Werkstattfertigung ¨ubliche zeitaufwendige

Werkzeugwechsel (einschl. der erforderlichen Vorbereitung des Werkzeugs) wird durch

weitgehende Automation der Werkzeugwechselvorg¨ange w¨ahrend der Maschinenhauptzeit

durchgef¨uhrt. D. h. w¨ahrend die Bearbeitung an einem Werkst¨uck mit einem bestimmten

110

Werkzeug noch l¨auft, kann bereits das n¨achste Werkzeug mit einem speziellen Gr eifer

aus dem Werkzeugmagazin entnommen werden und in k¨urzester Zeit nach Abschluß des

Bearbeitungsvorgangs simultan gegen das vorhergehende Werkzeug ausgetauscht wer-

den. Durch diesen Vorgang werden i. d. R. nur wenige Sekunden verbraucht, die im Fall

eines Werkst¨uckwechsels ohnehin f¨ur das Laden des not-wendigen NC-Programms zur

Steuerung der Maschine w¨ahrend der n¨achsten Bearbeitungsoperation ben¨otig t werden.

In einem FF-System werden ¨ublicherweise Werkst¨ucke mehrerer unterschiedlicher Pro-

dukttypen und Produktionsauftr¨age gleichzeitig bear beitet. Die Werkst¨ucke werden i.˙a.

mit Hilfe von durch die Werkst¨uckgeometrie determinierten Spannelementen auf Palet-

ten montiert. Jedes Werkst¨uck ist durch seinen spezifischen Bearbeitungsfortschritt

gekennzeichnet, der von der FF-System-Steuerung individuell gespeichert und fortg e-

schrieben werden muß. Zwischenlagerungen der teilweise bearbeiteten Werkst¨ucke er-

folgen in zentralen Palettenspeichern (Zentr alpuffern) oder – f alls dies m¨oglich ist – in

lokalen Speicherpl¨a t zen a n den Maschinen.

Jeder der CNC-Maschinen (Bearbeitungszent ren) in dem FF-System ist eine lokal in

direktem Zugriff verf¨ugbare Menge von ( ca. 20-200) Werkzeugen zugeordnet, die z. B.

in Werkzeugka ssetten, Werkzeugtrommeln, Werkzeugscheiben oder in Werkzeugketten-

magazinen (Umlaufmagazinen) angeordnet sein k¨onnen. Werden f¨ur die Bearbeitung

eines Werkst¨ucks Werkzeuge ben¨otigt, die nicht im maschinennahen Werkzeugmagazin

vorhanden sind, dann m¨ussen sie dem Werkzeugmagazin von außen zugef¨uhrt werden.

I. d. R. werden dabei nicht mehr ben¨otig t e Werkzeuge gegen die neuen Werkzeuge ausge-

tauscht. Der Werkzeugaustausch kann dabei ein einzelnes Werkzeug betreffen; er kann

aber auch in der Weise geschehen, daß ganze Kassetten oder Scheib en ausgewechselt

werden, die mit einer im Hinblick auf die unmittelbar an der Maschine bevorstehenden

Bearbeitungsvorg¨ange vorsortierten Werkzeugmenge best¨uckt sind. Der Austausch der

Werkzeuge kann jeweils manuell oder durch a ut omatische Werkzeugversorgungssysteme

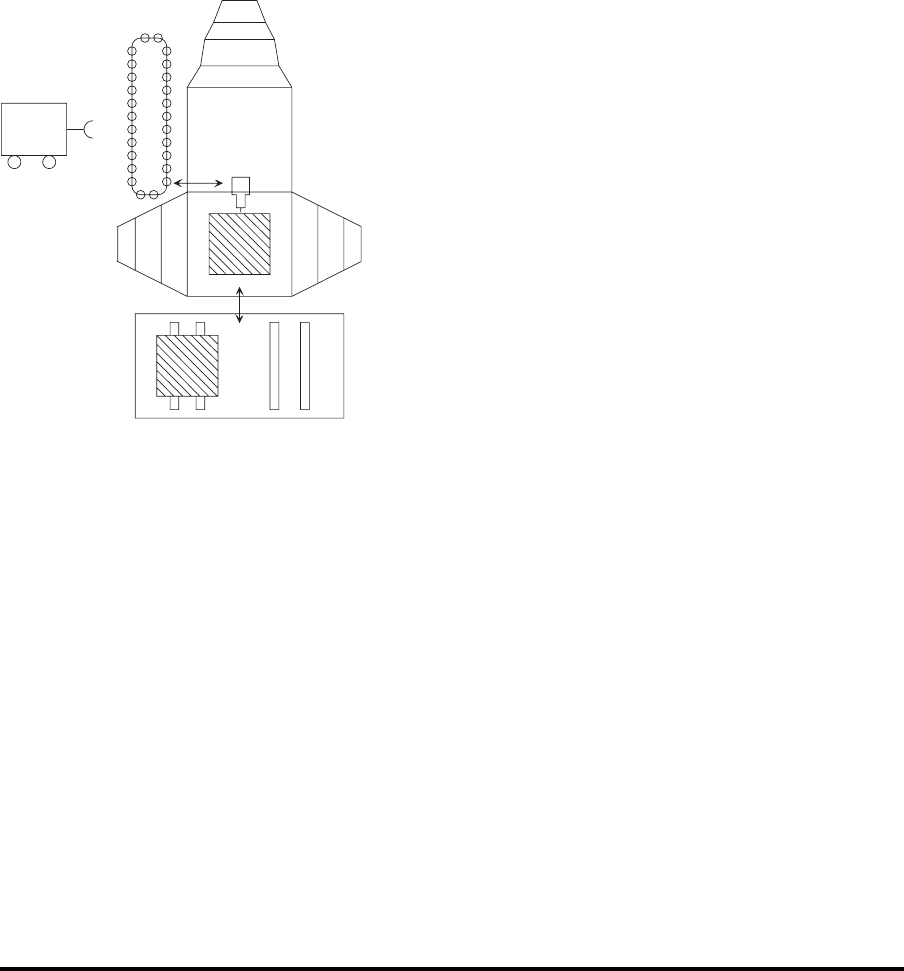

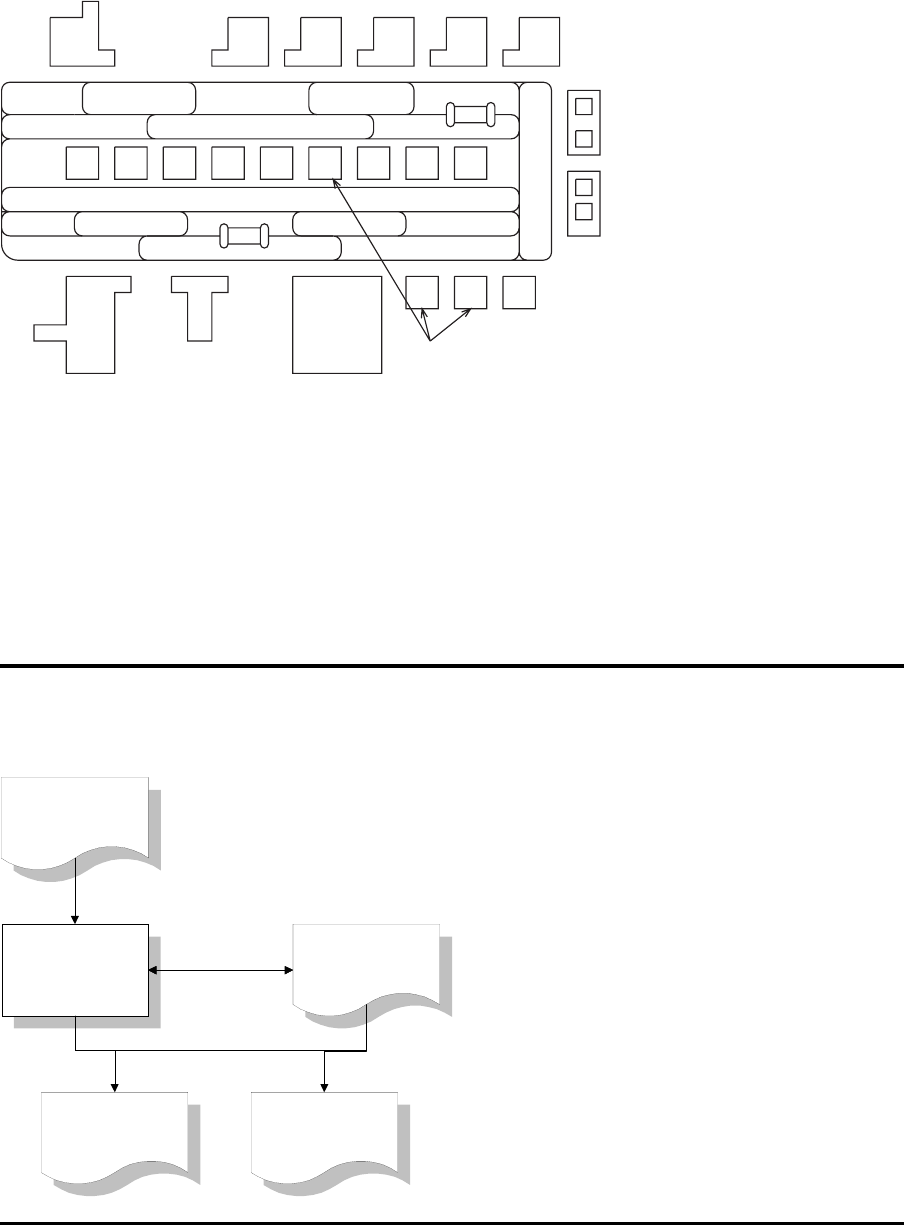

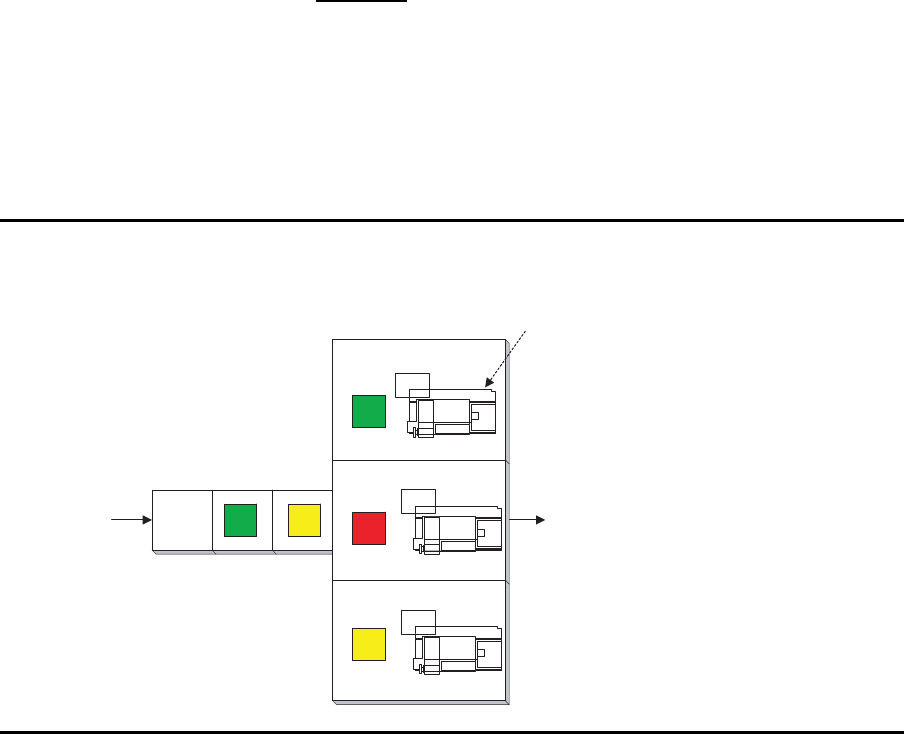

erfolgen. Das folgende Bild zeigt eine Maschine mit einem umlaufenden Werkzeugket-

tenmagazin und Einzelwerkzeugaustausch, der durch ein automatisiertes Werkzeugtrans-

portsystem vorgenommen wird.

CNC-Maschine, Bearbeitungszentrum

Werkzeugkettenmagazin

111

W¨ahrend die Umstellung von einem Werkst¨uckspektrum auf ein anderes bei Bearbeitungszen-

tren mit Werkzeugkettenmagazinen oft mit einer (kurzen) Umr¨ustzeit verbunden ist, in

der die Kette nicht zur Versorgung der Spindel an der Maschine zur Verf¨ugung steht, sind

Bearbeitungszentren mit Werkzeugkassetten oder auswechselbaren Werkzeugscheiben i. d. R.

flexibler, da hier gr¨oßtenteils hauptzeitparallel, d. h. w¨ahrend die Maschine noch an einem

Werkst¨uck ar-beitet, Werkzeugteilmengen ausgetauscht werden k¨onnen und damit die

Maschine zur Bearbeitung des n¨achsten Werkst¨ucks vorbereitet werden kann. Bei Ver-

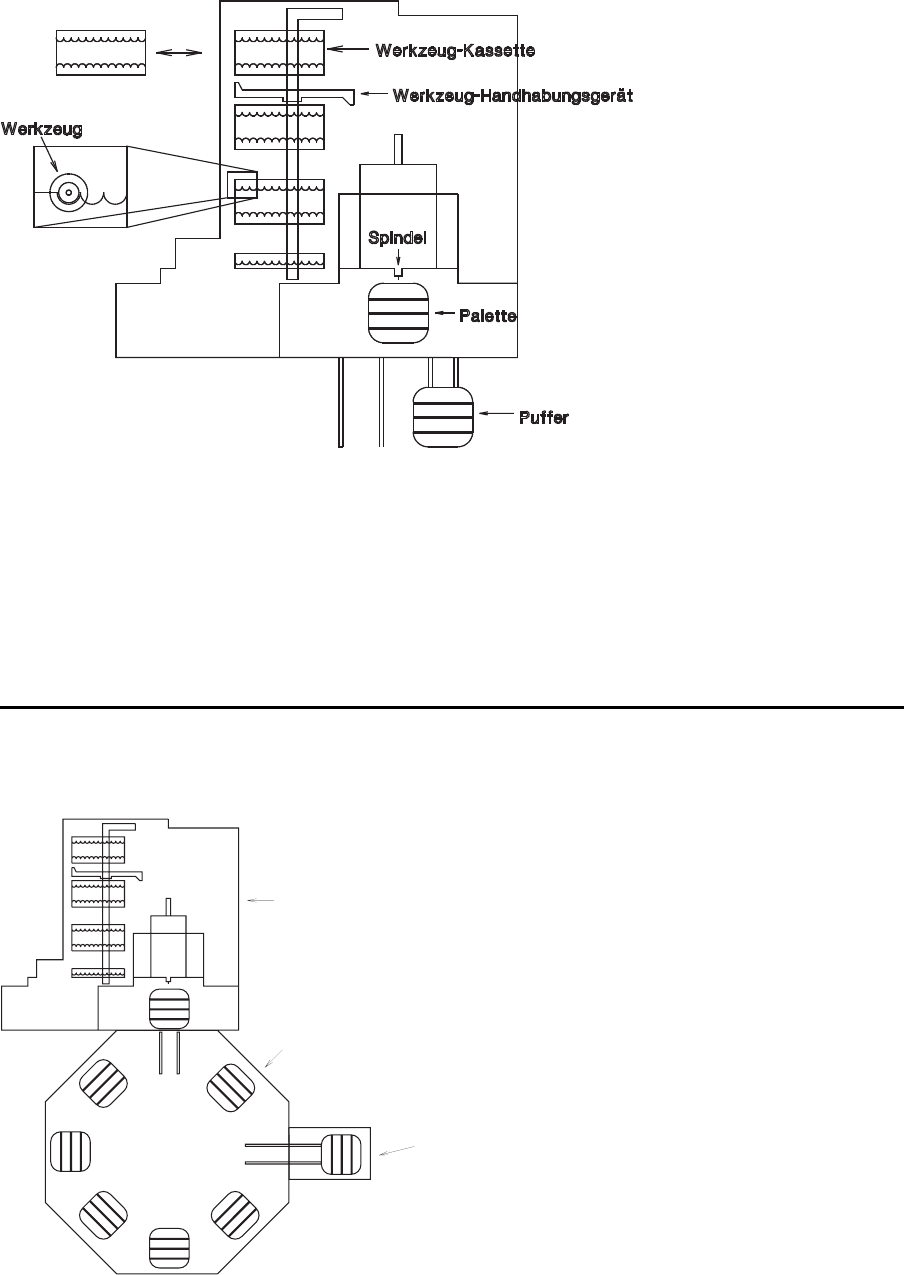

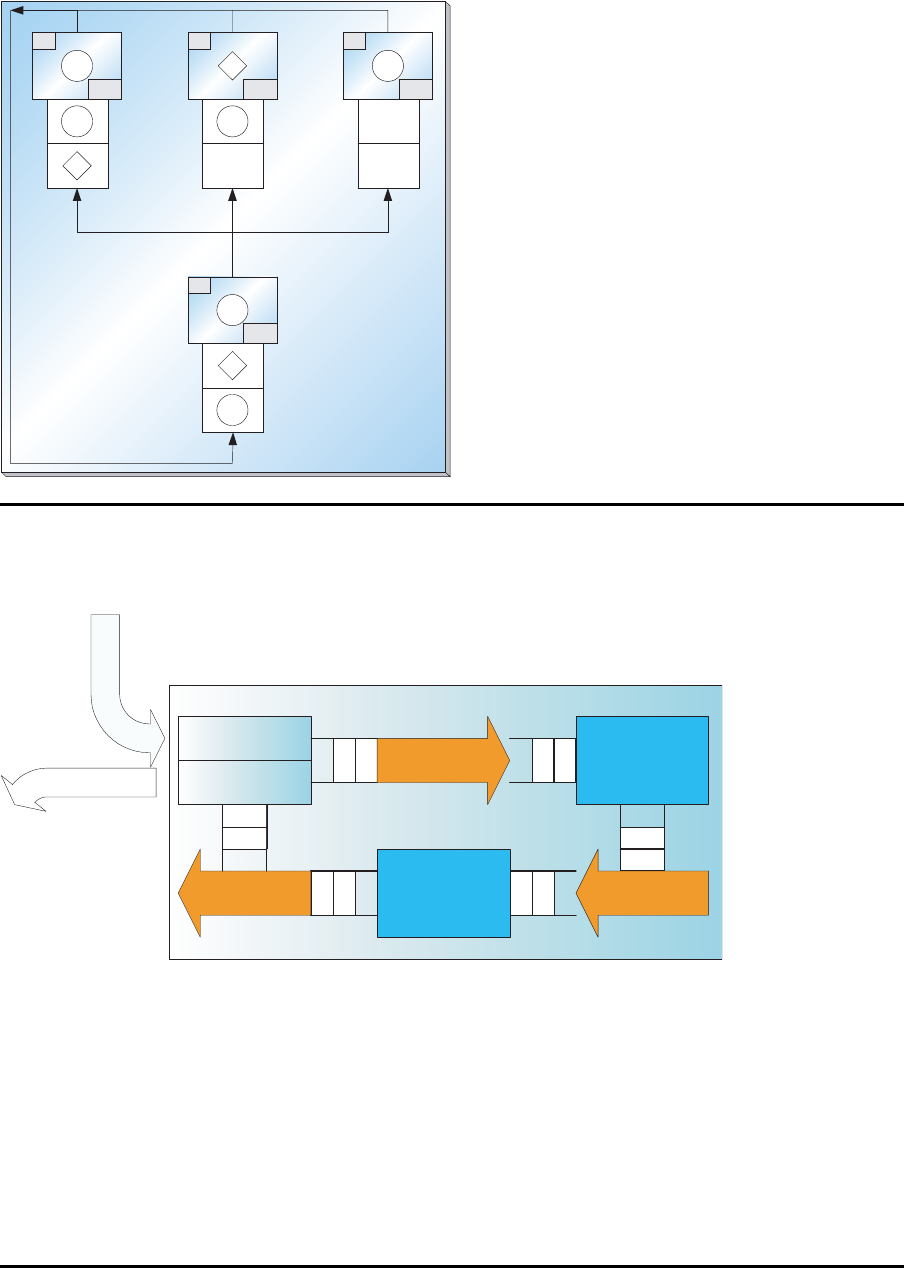

wendung von Werkzeugkassetten [siehe folgendes Bild] sind einer Bearbeitungsmaschine

eine oder mehrere austauschbare Werkzeugkassetten zugeordnet. Im Unterschied zum

Werkzeugketten- oder Werkzeugscheibenmagazin ist f¨ur die Zuf¨uhrung eines Werkzeugs

zur Werkzeugspindel nicht die simultane Bewegung der g esamten Werkzeugmenge er-

forderlich. Vielmehr wird zur Beschickung der Werkzeugspindel mit Werkzeugen ein

lokaler Transport-mechanismus eingesetzt, der ein Werkzeug aus einer Kassette entnimmt

und zur

¨

Ubergabestelle eines Doppelgreifers transpor tiert, von wo aus die Werkzeuge der

Spindel zugef¨uhrt werden. Bei geeig-neter Steuerung k¨onnen die Werkzeuge vor einem

Werkst¨ucktausch zur Vo r bereitung des dabei notwendigen Werkzeugkassettenwechsels

(Austausch der Differenzwerkzeuge zweier Werkst¨ucke) vorsortiert werden.

CNC-Maschine, Bearbeitungszentrum

Werkzeugkassettenmagazin

112

Flexible Fer tigungszellen entstehen durch die r¨aumliche Zusammenfassung eines Bear-

beitungszentrums mit einer Spannstation sowie maschinenunabh¨angigen Werkst¨uckspei-

chereinricht ung en (Zentralpuffer) und einem automatischen Werkst¨ucktransportsystem,

wodurch eine l¨angere bedienerlose bzw. auf sichtsarme Fertigung m¨oglich wird. Das fo l-

gende Bild zeigt eine flexible Fertigungszelle, in der der ma schinennahe Input/Output-

Puffer durch einen Rund- Palettenspeicher mit acht Speicherpl¨atzen und einem integri-

erten Werkst ¨ucktransportmechanismus ersetzt worden ist.

Flexible Fertigungszelle

mit Palettenspeicher

BAZ

Spannplatz

Rund-Palettenspeicher

Flexible Fertigungssysteme bestehen aus mehreren ersetzenden und/oder erg¨anzenden

113

Bearbeitungszentren sowie maschinenunabh¨angigen Werkst¨uck- und evtl. a uch Werkzeug-

speichereinrichtungen, die durch automatisierte Werkst¨uck-, Werkzeug- und Informa-

tionsfl¨usse miteinander gekoppelt sind. FF-Systeme k¨o nnen nach dem Verrichtungsprinzip

oder nach dem Objektprinzip gebildet sein. Ist letzteres der Fall, dann umfaßt ein

FF-System Bearbeitungszentren unterschiedlicher Typen sowie u.U. erg ¨anzende Wasch-

, Entgrat- und Meßmaschinen, zentra le Werkzeugmagazine etc. und ist demzufolge f¨ur

die Kom-plettbearbeitung von Werkst¨ucken geeignet. Stand das Verrich-tungsprinzip

beim Aufbau eines FF-Systems im Vordergrund, dann kann das FF-System nur einen

– wenn auch komplexen, i. d. R. mehrere Werkzeuge einbeziehenden – Arbeitsgang an

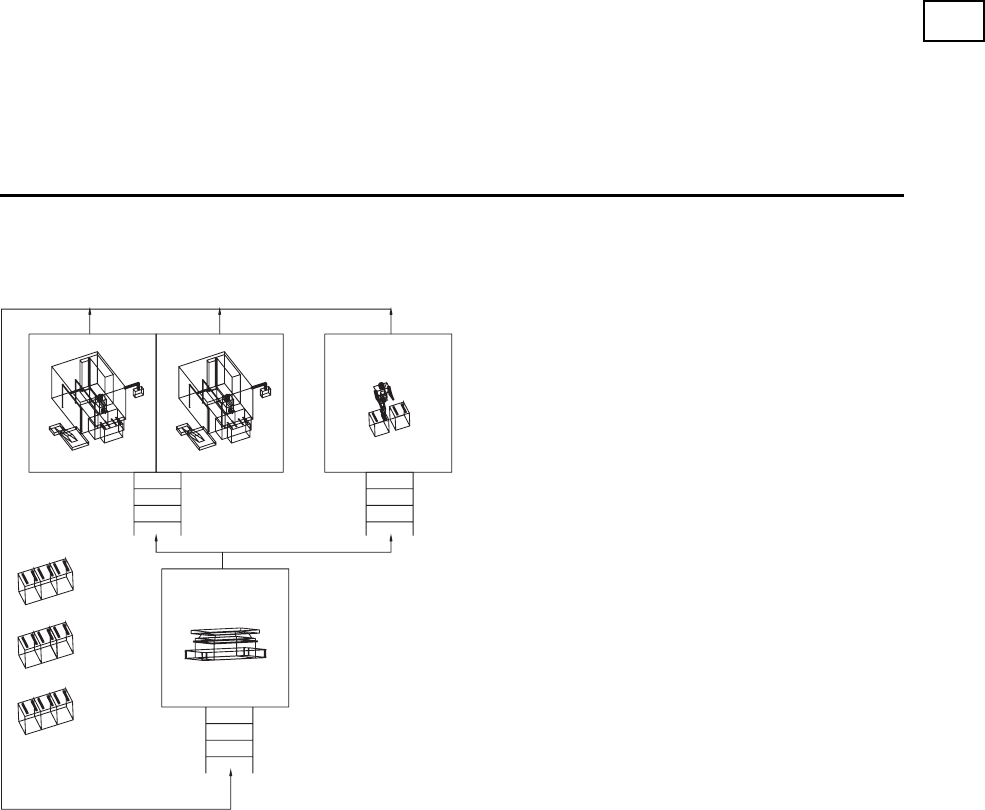

einem bestimmten Teilespektrum durchf¨uhren. Im folgenden Bild sind zwei ersetzende

BAZ mit einer erg¨anzenden Sondermaschine zu einem FF-System zusammengefaßt wor-

den. Werkst¨ucke, f¨ur die in den lokalen Puffern der Maschinen kein Platz ist, werden

in einem Zentralpuffer gespeichert, der aus mehreren Palettenspeichern besteht . Der

Werkst¨uckfluß erfolgt hier durch ein schienengef¨uhrtes Transportsystem.

Flexibles Fert igungssystem

zwei ersetzende, eine erg¨anzende Maschin e n

FTS

ersetzende Maschinen ergnzende Maschine

Zentralpuffer

Spannplatz

Flexibles Fert igungssystem

Layout eines existierenden FFS

114

1a

1b 1c 1d 1e

2

3

5

4

Puffer

Maschinengruppe 1

Spann

FTS

FTS

17.2 Probleme der Konfiguration eines FFS

Am Beginn der Planungs¨uberlegungen steht eine Analyse des Teilespektrums. Aus der

Menge der in dem Unternehmen hergestellten Werkst¨ucktypen wird unt er Beachtung ge-

ometrischer und technologischer Kriterien die Menge der Produkte bestimmt, die gr und-

s¨atzlich durch ein FF-System bearbeitet werden k¨onnen. Im Vordergrund der Teileauswahl

stehen technologische

¨

Uberlegungen hinsichtlich z. B. der geforderten Qualit¨a t oder der

geforderten Werkst¨uckvariantenvielfalt.

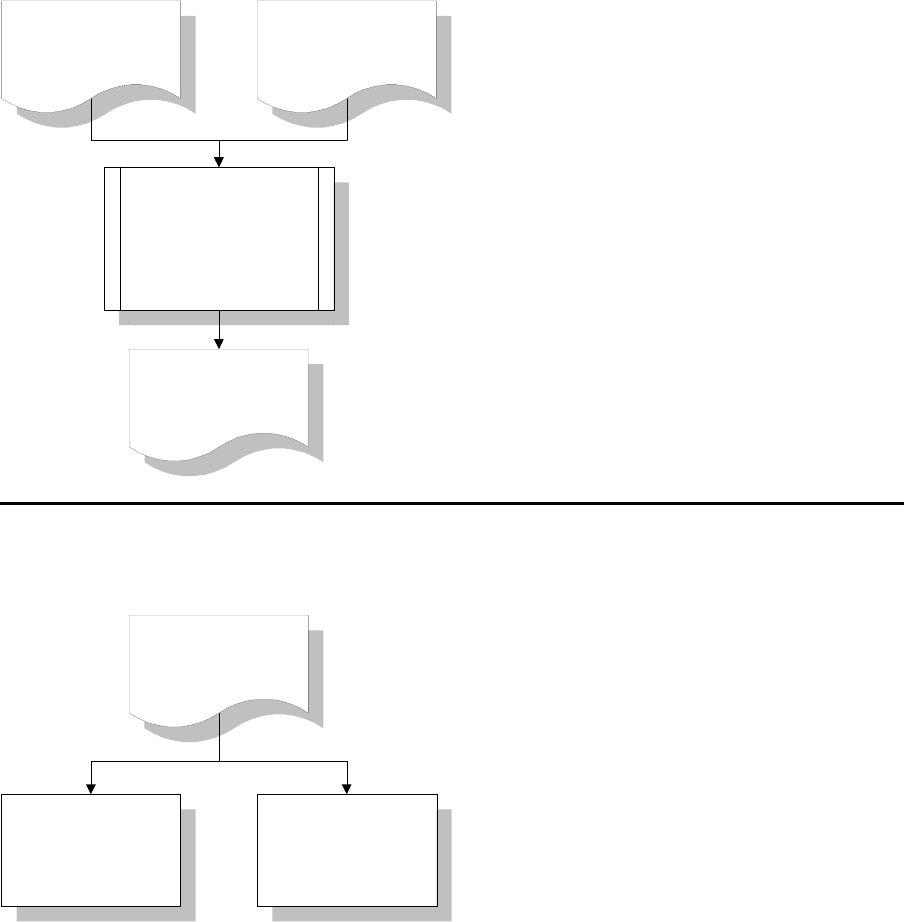

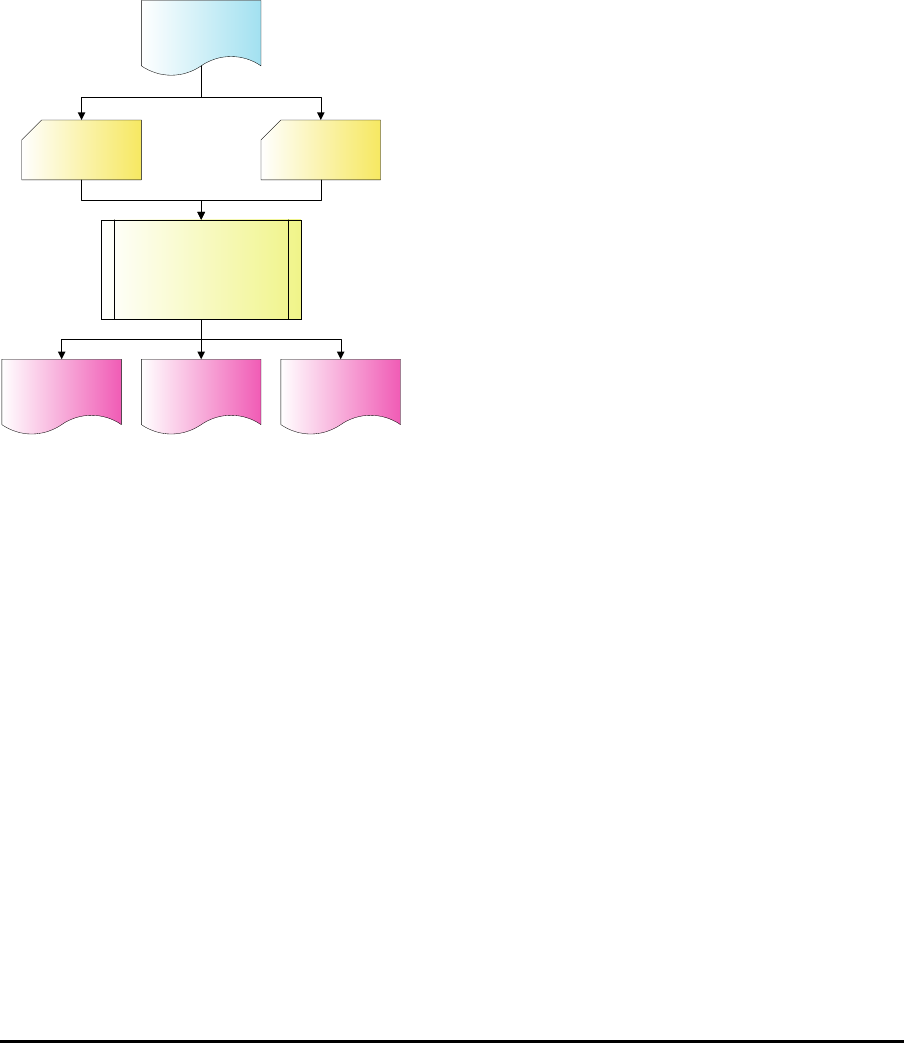

Flexibles Fert igungssystem

Planungsprozeß I

Beschreibung des

Teilespektrums

Arbeitspläne

der

FFS-geeigneten

Produktarten

technologische

Erfordernisse

geplante

Produktionsmengen

Maschinentypen

Flexibles Fert igungssystem

Planungsprozeß II

115

Arbeitspläne der

FFS-geeigneten

Produktarten

Maschinentypen

Definition und

Beurteilung alternativer

FFS-Konfigurationen

"optimale"

FFS-Konfiguration

Flexibles Fert igungssystem

Planungsprozeß III

"optimale"

FFS-Konfiguration

FFS-Software-

entwurf und

Implementation

FFS-Hardware-

Installation

Die grunds¨atzlich zur Bearbeitung in einem FF-System als geeignet angesehenen Pro-

duktarten werden durch ihre Arbeitspl¨ane und die in einer Periode zu produzierenden

Mengen beschrieben. Die Arbeitspl¨ane m¨ussen in dieser Phase auf die M¨o glichkeiten des

FF-Systems abgestimmt werden. In engem Zusammenhang damit stehen die m¨oglichen

Ressourcen, die in das FF-System integriert werden k¨onnen bzw. m¨ussen. Hier sind

neben den Bearbeitungszentren insb. Spannpl¨atze, Wasch- und Meßmaschinen, Mate-

rialflußsysteme sowie Paletten und Spannvorrichtungen zu nennen. Auf der Grundlage

der sich aus den Produktbeschreibungen ergebenden Anforderungen m¨ussen nun fo lgende

Fragen beantwortet werden:

• Welche Produkte sollen auf dem zu planenden FF -System bearbeitet werden?

Hieraus ergibt sich unmittelbar der Bedarf an K apazit¨at und Flexibilit¨at des FF-

Systems, welcher durch die Komponenten des FF-Systems befriedigt werden muß.

116

• Welche Komponenten sollen in das FF-System integriert werden?

Hieraus ergeben sich der Investitionsaufwand und die laufenden Betriebskosten des

FF-Systems.

Diese beiden Fragenkreise sind in hohem Maße interdependent. Denn die Konfiguration

des FF-Systems wird durch die Produk-tionsanfor derungen beeinflußt, die sich aus den

zu bearbeitenden Produkten ergeben. Andererseits kann die spezielle Ausgestaltung der

Konfiguration des FF-Systems die Vorteilhaftigkeit der Produk-tion eines bestimmten

Produkttyps in dem FF-System beeinflussen. Erschwerend kommt hinzu, daß das Teile-

spektrum selbst, die Struktur der Arbeitspl¨ane aufgrund technologischer

¨

Anderungen und

die Produktionsmengen sich im Zeitablauf ver¨andern k¨onnen. Diese Ver¨anderungen und

damit die im Laufe seiner Nutzungsdauer an das FF-System gestellten Produktionsan-

forderungen sind zum Zeitpunkt der FF-System-Planung nicht oder nur unvollst¨andig

bekannt, wodurch das Problem einen stochastischen Charakter erh¨alt.

Prinzipiell m¨ussen bei der Einf¨uhrung eines FF -Systems Entscheidungen ¨uber folgende

Gr¨oßen getroffen werden:

Entscheidungsvariablen

Art und Anzahl der Produkte, di e in dem FFS gefertigt werden sollen

• Art der Produkte

• Produktionsmengen

• Struktur der Bearbeitungsprozesse (Arbeitspl¨ane)

• Mix der Bearbeitungsprozesse

Entscheidungsvariablen

Komponentenbezogene Entsch e idungsvariablen

• Art und Anzahl der einzusetzenden Maschinen

• Art und Anzahl der Be-/Entladestationen (Spannpl¨atze)

• Art und Kapazit¨at der Transportsysteme f¨ur Werkst¨ucke und Werkzeuge

• Art und Anzahl der Pufferpl¨a t ze und der L agersysteme

• Art und Kapazit¨at des Werkzeugversorgungssystems

• Art und Anzahl der ben¨otigten Paletten und Vorrichtungen

117

Entscheidungsvariablen

Strukturbezogene Entscheidungsvariablen

• Layout des FFS

• Aufbau und Struktur des Planungs- und Steuerungssystems

• Anzahl und Qualifikation des Bedienung spersonals

Ziele

• origin¨are Ziele

– h¨ohere Anpassungsf¨ahigkeit an

¨

Anderungen der Produktarten und der Nach-

fragemengen

– niedrigere Lohnkosten

– h¨ohere Produktqualit¨at durch genauer reproduzierbare Prozesse

– gr¨oßere Produktivit¨at durch h¨ohere (l¨angere) Anla gennutzung pro Zeiteinheit

• abg eleitete Ziele

– hohe Produktionsmengen bzw. kurze Durchlaufzeiten

– hohe Auslastungen der Maschinen

– niedrigere Lagerbest¨ande

– niedriges Investitionsvolumen

118

18 Flexible Fertigun gssysteme – Leistungsanalyse

18.1 Allgemeine Konzepte

Ans¨atze zur Unterst¨utzung der Konfiguration eines FFS

• generative Ans¨atze

• evaluative Ans¨atze

– Statische Modelle

– Warteschlangenmodelle

∗ Kla ssisches CQN-Modell

∗ CQN-Modell f¨ur FFS mit begrenzten Puffern

∗ CQN-Modell f¨ur FFS mit St¨orungen

– Simulat ionsmodelle

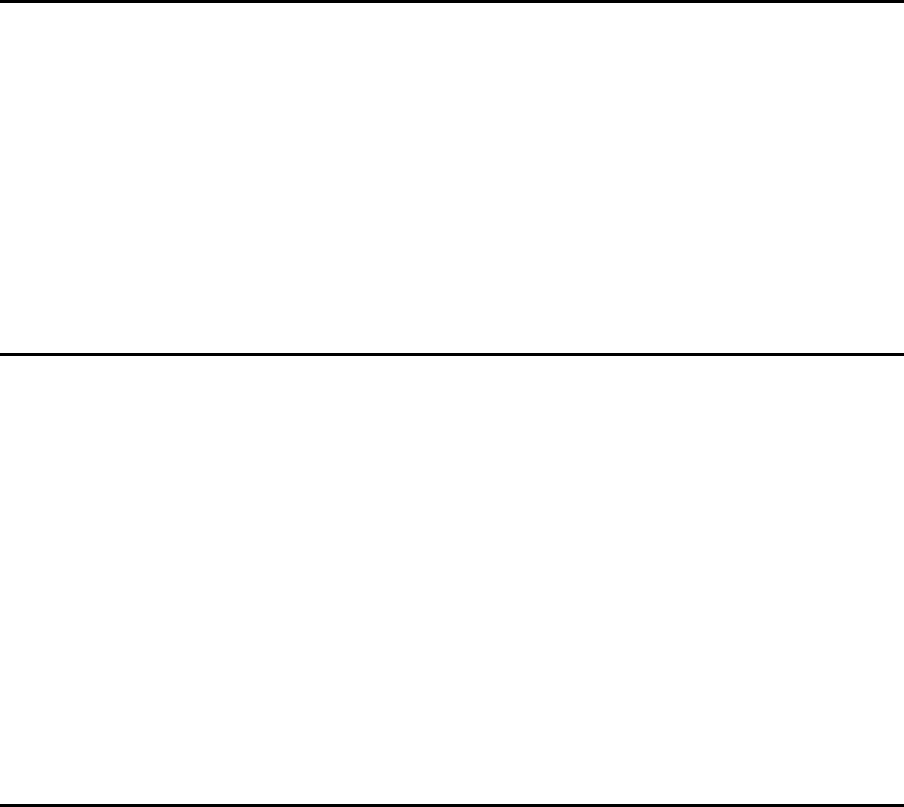

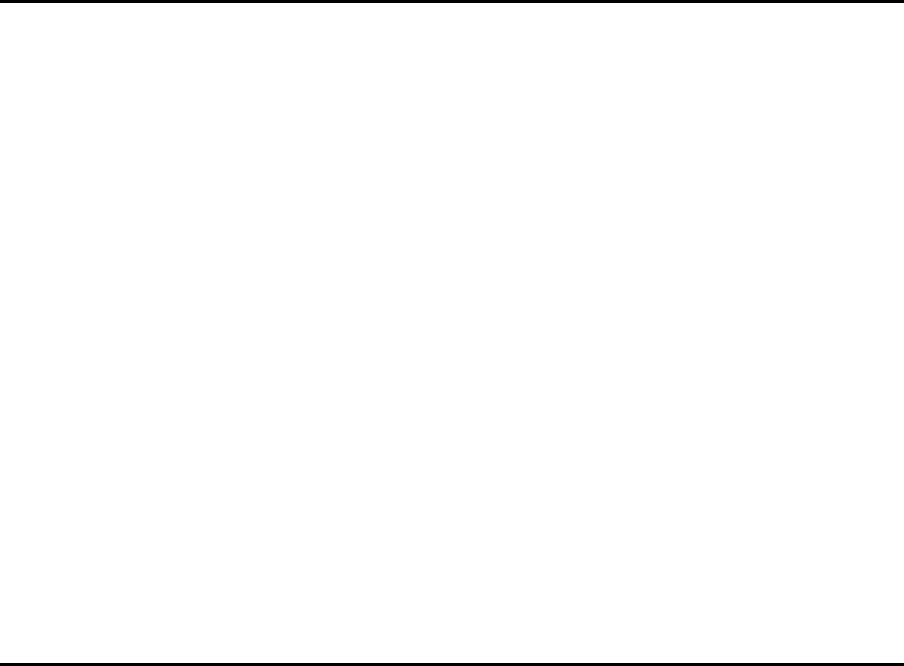

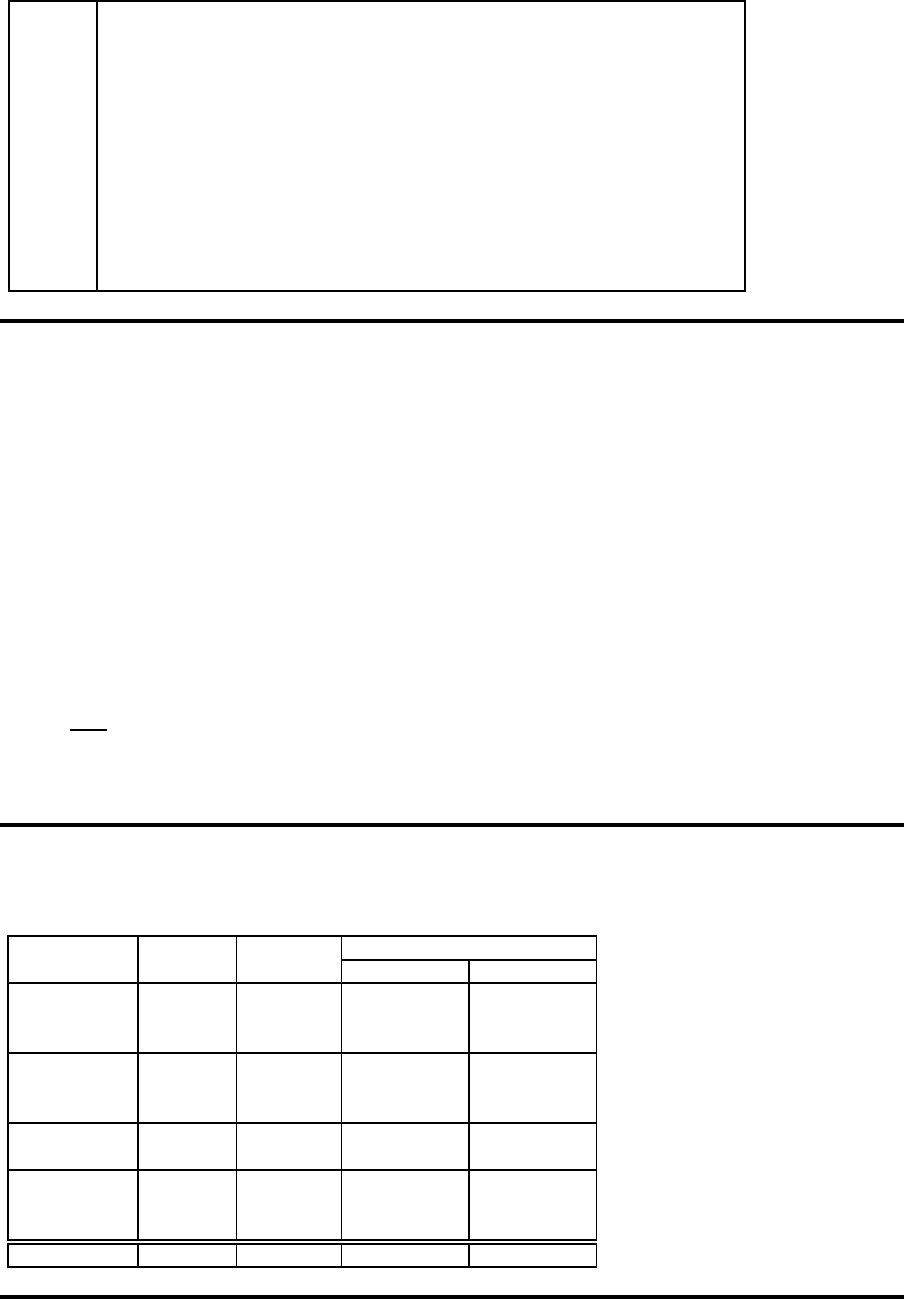

Selektionsprozeß

Menge der alternativen FFS-Konfigurationen

Klassisches CQN-Modell

(Analyse, Optimierung)

Feinsimulation

CQN-Modell für Systeme

mit begrenzten Puffern

Optimale

FFS-Konfiguration

119

Systemzust¨ande

P {n}

P

m

{n

m

}

M/M/c-Warteschlangenmodell

P {n} = P {n

1

, n

2

, . . . , n

M

} = P {n

1

} · P {n

2

} · . . . · P {n

M

}

P {n} = P {n

1

, n

2

, . . . , n

M

} =

1

g (N, M)

· f

1

(n

1

) · f

2

(n

2

) · . . . · f

M

(n

M

)

n ist der Zustandvektor des Systems, der angibt, wie viele Paletten sich an Station 1, 2,

. . . befinden.

18.2 Klassisches CQN-Modell

Warteschlangensystem

unbearbeitete

Werkstücke

bearbeitete

Werkstücke

Maschine

120

Geschlossenes Warteschlangennetzwerk

CQN-Modell mit einem zentralen Server

1

b

1

3

b

3

4

b

4

2

b

2

p

1

p

2

p

3

p

4

Maschinen

Transportsystem

Geschlossenes Warteschlangennetzwerk

Werkst¨uckfluß

Aufspannen

Abspannen

BearbeitenTransport

TransportBearbeitenTransport

Rohmaterial

fertige Werkstücke

Grundlage der Modellierung eines FFS mithilfe des klassischen CQN-Modells bilden die

Daten bez¨uglich der zu bearbeitenden Produktarten sowie die geplante Konfiguration des

FFS. Diese Daten werden in einer vorgelagerten Planungsphase ermittelt. Die herzustel-

lenden Produktarten werden durch ihre

• Arbeitspl¨ane

• geplante Produktionsmenge

beschrieben.

121

Modellierung und Datengrundlage

Arbeitspl¨ane

• Stat ionsnummern M

k

= {m

k1

, m

k2

, . . .}

• Besuchsanteile F

k

= {f

k1

, f

k2

, . . .}

• Bearbeitungszeiten T

k

= {t

k1

, t

k2

, . . .}

Modellierung und Datengrundlage

Arbeitspl¨ane

• Stat ionsnummern M

k

= {m

k1

, m

k2

, . . .}

• Besuchsanteile F

k

= {f

k1

, f

k2

, . . .}

• Bearbeitungszeiten T

k

= {t

k1

, t

k2

, . . .}

Die folgende Tabelle zeigt Arbeitspl¨ane f¨ur ein FFS, in dem vier Produktarten bearbeitet

werden sollen. Der Arbeitsplan eines Produkts k ( k = 1, 2, ..., K) enth¨alt mehrere

Arbeitsg¨ange. F¨ur jeden Arbeitsgang wird neben der laufenden Nummer o die jew-

eilige Stat ion (Nummer m

ko

und Stationsbezeichnung) und die Bearbeitungszeiten t

ko

angegeben. Außerdem wird in der letzten Spalte (Arbeitsgangh¨aufigkeit) der Anteil

f

ko

der Werkst¨ucke angegeben, die diesen Arbeitsgang durchlaufen m¨ussen. So kann eine

Qualit¨atskontrollstrategie vorsehen, daß nur jedes zweite Werkst¨uck an einer Meßmas-

chine ¨uberpr¨uf t wird. In diesem Fa ll w¨are als Arbeitsgangh¨aufigkeit f¨ur den Arbeitsgang

’Messen’ 0.5 a nzugeben. Die geplant en Produktionsmengen werden als relative Gr¨oßen

in Form von Produktionsmengenanteilen α

k

– bezogen auf die durchschnittliche Produk-

tionsrate pro Periode – angegeben. Sie summieren sich zu eins, d. h.

P

K

k=1

α

k

= 1. Das

Symbol ⇄ deutet einen Werkst¨uckwechsel an.

Modellierung und Datengrundlage

Arbeitspl¨ane

122

Position Station Zeit Anteil Werkst¨ucke

Produktart 1: Produktionsmengenanteil α

1

= 0.2

1 SPANN 90.0 1.0

2 M1 428.0 1.0

3 SPANN 90.0 1.0

4 M1 57.0 1.0

5 SPANN 90.0 1.0

6 M1 57.0 1.0

7 SPANN 90.0 1.0

8 M1 57.0 1.0

9 SPANN 90.0 1.0

10 M1 351.0 1.0

11 SPANN 90.0 1.0

12 M2 229.0 1.0

Produktart 2: Produktionsmengenanteil α

2

= 0.2

1 SPANN 90.0 1.0

2 M1 470.0 1.0

3 SPANN 90.0 1.0

4 M2 639.0 1.0

Produktart 3: Produktionsmengenanteil α

3

= 0.4

1 SPANN 90.0 1.0

2 M1 185.0 1.0

3 SPANN 90.0 1.0

4 M1 130.0 1.0

Produktart 4: Produktionsmengenanteil α

4

= 0.2

1 SPANN 90.0 1.0

2 M1 47.0 1.0

3 SPANN 90.0 1.0

4 M1 223.0 1.0

5 SPANN 90.0 1.0

6 M2 19.0 1.0

Die zwischen den Arbeitsg¨a ngen erforderlichen Transportvorg¨ange sind in den Arbeit-

spl¨anen nicht explizit angegeben. Sie sind f¨ur jede Produktart j eweils gleich der Anzahl

der Arbeitsg¨ange. Da diese Arbeitspl¨a ne die Grundlage der weiter unten darzustellenden

Beispielrechnungen bilden, sei zus¨atzlich angenommen, daß die mittlere Transportzeit

pro einmaligem Transport vorgang 5.9 Minuten betr¨agt. D. h. ein Werkst¨uck belegt ein

Tra nsportfahrzeug zwischen zwei Arbeitsg¨angen durchschnittlich 5.9 Minuten. F¨ur die

Gesamtbelastung des Transportsystems durch ein vollst¨a ndig bearbeitetes Werkst¨uck

ist zus¨atzlich die mittlere Anzahl von Transpor t vorg¨angen (= mittlere Anzahl von Ar-

beitsg¨angen) zu beachten.

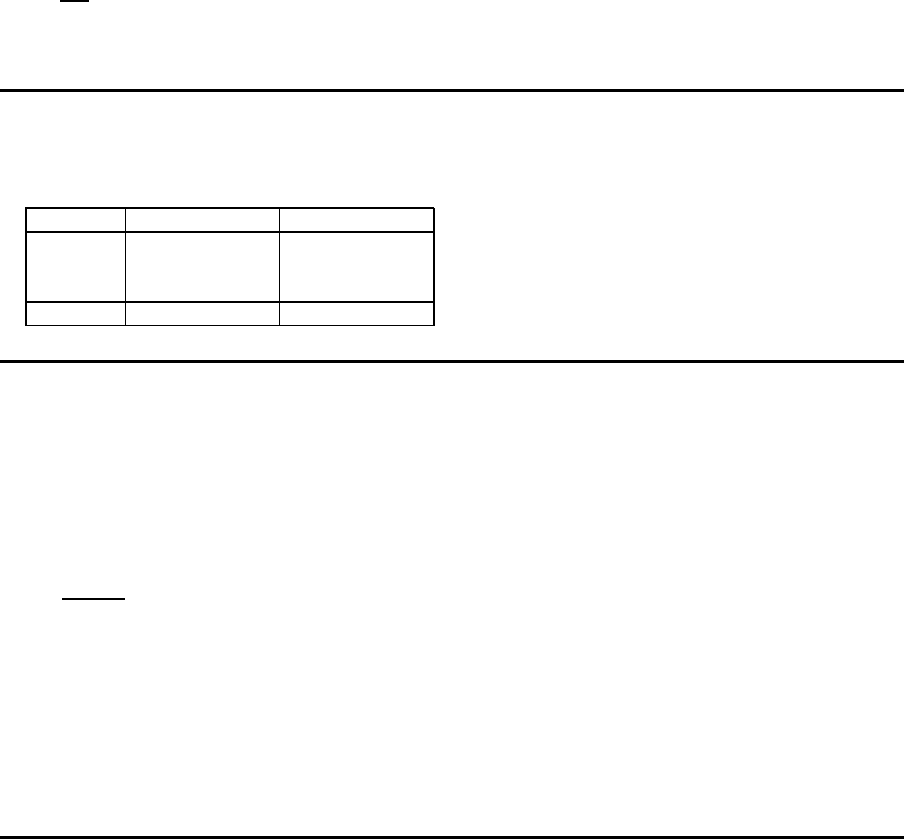

Modellierung und Datengrundlage

Datenfluß im CQN-Modell

123

Arbeitspläne

mittlere

Bearbeitungs-

zeiten

Ankunfts-

häufigkeiten

Berechnung der

Leistungskenn-

größen des geschlossenen

Warteschlangennetzwerks

mittlere

Auslastungen

mittlere

Warteschlangen-

längen

mittlere

Durchlaufzeiten

Im Einzelnen wird wie folgt vorgegangen. In dem FFS sollen K Produktarten bear-

beitet werden. F¨ur jede Produktart ist ein Arbeitsplan und ein geplant er Anteil an

der durchschnittlichen Produktionsmenge des FFS als Datum vorgegeben. Der Ar-

beitsplan der Produktart k wird durch eine geor dnete Menge von Stationsnummern

M

k

= {m

k1

, m

k2

, . . .} spezifiziert. Da nicht notwendigerweise jede Operation an j edem

Werkst¨uck einer Produktart durchzuf¨uhren ist, wird f¨ur jeden Arbeitsgang der Anteil der

Werkst¨ucke angegeben, die diesen Arbeitsgang durchlaufen m¨ussen: F

k

= {f

k1

, f

k2

, . . .}.

Jeder Bearbeitungsvorgang nimmt eine Maschine f¨ur eine bestimmte Bearbeitungszeit in

Anspruch: T

k

= {t

k1

, t

k2

, . . .}.

Zwischen zwei Arbeitsg¨angen wird immer das Transportsystem aktiv, indem es das

Werkst¨uck zur jeweiligen Zielstation (n¨achste Station laut Arbeitsplan) transportiert.

Der Austausch eines fertig bearbeiteten Werkst¨ucks gegen ein unbearbeitetes Werkst¨uck

(Abspannen bzw. Aufspannen) wird durch einen Bear beitungsvorgang beschrieben, da

zwischen diesen beiden Arbeitsg¨angen kein Transpo rt erfolgt. Ein Arbeitsgang ist also

immer durch zwei Transportvorg¨ange eingegrenzt.

Die Verteilung der gesamten geplanten Produktionsmenge je Periode auf die verschiede-

nen Produktarten wird durch produktspezifische Produktionsmengenanteile α

k

(k =

1, 2, . . . , K) wiedergegeben, die sich zu 1 summieren. Die folgende Ta belle stellt die ver-

wendeten Symbole der Eingabedaten dar.

Modellierung und Datengrundlage

Symbole

124

α

k

Produktionsmengenanteil der Produktart k

f

ko

Anteil der Werkst¨ucke der Produktart k, die den o-ten

Arbeitsgang durchlaufen

k Index der Produktarten

K Anzahl der Produktarten

m Index der Stationen (Gruppen identischer Maschinen)

M Anzahl der Stationen ( einschl. Transportstation)

m

ko

Nummer der Station des o-ten Arbeitsgangs der

Produktart k

t

ko

Bearbeitungszeit des o-ten Arbeitsgangs der Produktart k

Auswertung der Arbeitspl¨ane

Produktartbe zogene Daten

Durchschnittliche Anzahl von Bearbeitungen an einem Werkst¨uck der Produktart k an

Station m (pro Durchlauf durch das gesamt e FFS:

v

km

=

X

o|m

ko

=m

f

ko

k = 1, 2, ..., K; m = 1, 2, ..., M − 1

Durchschnittliche Bearbeitungszeit eines Werkst¨ucks der Produktart k an Station m (je

Bearbeitung):

b

km

=

1

v

km

·

X

o|m

ko

=m

f

ko

·t

ko

k = 1, 2, ..., K; m = 1, 2, ..., M − 1

Auswertung der Arbeitspl¨ane

Produktartbe zogene Daten

Produktart Station Anzahl Bearbeitungszeit pro

k m Besuche Werkst¨uck Arbeitsgang

1 1 6 540.0 90.0

2 1 229.0 229.0

3 5 950.0 190.0

2 1 2 180.0 90.0

2 1 639.0 639.0

3 1 470.0 470.0

3 1 2 180.0 90.0

3 2 315.0 157.5

4 1 3 270.0 90.0

2 1 19.0 19.0

3 2 270.0 135.0

v

km

b

km

125

Auswertung der Arbeitspl¨ane

Aggregation der produktartbezogenen Daten

durchschnitt liche Anzahl von Bearbeitungen an Station m (pro Durchlauf eines durch-

schnittlichen Werkst¨ucks durch das FFS (Besuchsh¨aufigkeit):

v

m

=

K

X

k=1

α

k

· v

km

m = 1, 2 , ..., M − 1

durchschnitt liche Bearbeitungszeit eines Werkst¨ucks an Station m (je Bearbeitungsvor-

gang):

b

m

=

1

v

m

·

K

X

k=1

α

k

· v

km

· b

km

m = 1, 2 , ..., M − 1

Auswertung der Arbeitspl¨ane

Aggregation der produktartbezogenen Daten

m v

m

b

m

1 3.0 90.00

2 0.6 295.67

3 2.4 193.33

Summe 6.0

Auswertung der Arbeitspl¨ane

Aggregation der produktartbezogenen Daten

relative Ankunftsh¨aufigkeit eines Werkst¨ucks an Maschine m (je Werkst¨uckbewegung

zwischen zwei Arbeitsg¨angen, d. h. nachdem ein Tra nsportvorg ang erfolgt ist):

p

m

=

v

m

M−1

P

i=1

v

i

m = 1, 2 , ..., M − 1

p

M

=

M−1

X

m=1

p

m

= 1

126

Auswertung der Arbeitspl¨ane

Aggregation der produktartbezogenen Daten

durchschnitt liche Arbeitsbelastung an Station m (je einmaligem Durchlauf durch das

Warteschlangennetzwerk):

w

m

= p

m

· b

m

m = 1, 2, ..., M

Auswertung der Arbeitspl¨ane

Aggregation der produktartbezogenen Daten

m v

m

b

m

p

m

w

m

1 3.0 90.00 0.5 45.000

2 0.6 295.67 0.1 29.567

3 2.4 193.33 0.4 77.333

Summen 6 .0 1.0

4 6.0 5.9 1.0 5.9

Modellauswertung

Unbegrenzte Anzahl Paletten

X

max

e

=

S

e

b

e

e = arg max

m

p

m

·b

m

S

m

X

m

=

p

m

p

e

· X

max

e

m = 1, 2, ..., M

U

m

=

b

m

· X

m

S

m

m = 1, 2, ..., M

Literaturhinweis

G¨unther and Tempelmeier (2016) , S. 94 –96

127

Ergebnisse

Unbegrenzte Anzahl Paletten

Engpaßs tation: Station 3

Station 3: X(3) = 1/193.330 0.0051725

Produktionsraten:

Station 1: X(1) = 0.0051725 · 0.50/0.40 0.0064656

Station 2: X(2) = 0.0051725 · 0.10/0.40 0.0012931

Station 3: X(3) = 0.0051725 · 0.40/0.40 0.0051725

Station 4: X(4) = 0.0051725 · 1.00/0.40 0.0129313

Auslastungen:

Station 1: U(1) = 0.0064656 · 90.000/1 58.19%

Station 2: U(2) = 0.0012931 · 295.670/1 38.23%

Station 3: U(3) = 0.0051725 · 193.330/1 100.00%

Station 4: U(4) = 0.0129313 · 5.900/1 7.63%

Annahmen der Mittelwertanalyse:

➲ Es befinden sich immer genau N Paletten mit Werkst¨ucken im FF-System.

✔ Diese Annahme ist erf¨ullt, wenn der Nachschub an unbear-

beiteten Werkst¨ucken sichergestellt ist. Dies kann durch

Einrichtung eines FF S-nahen Rohteilelagers gew¨ahrleistet

werden.

➲ Jeder Station ist ein Warteraum zugeordnet, der so groß ist, daß bei Be-

darf alle Paletten darin Platz finden. Dadurch wird verhindert, daß an

einer Maschine Blockierungen aufgrund beschr¨ankten lokalen Speicher-

platzes auftreten. Eine Maschine steht damit immer zur Bearbeitung des

n¨achsten Werkst¨ucks bereit, sobald sie die Bearbeitung eines Werkst¨ucks

abgeschlossen hat.

✔ Diese Annahme ist ann¨ahernd erf¨ullt, wenn einer Station

mehrere maschinennahe Speicherpl¨at ze (z. B. ein Rund-Palettenspeicher

mit mehreren Stellpl¨atzen) ang egliedert ist oder wenn in

dem FF-System ein Zentralpuffer vorhanden ist und das

Tra nsportsystem ausreichend schnell und gering ausgelastet

ist. In diesem Fall wirken die Zentr alpufferpl¨atze wie lokale

Pufferpl¨atze an den Maschinen.

➲ In einer Station k¨onnen mehrere Bedienungseinrichtungen ( ersetzende Maschi-

nen, Fahrzeuge) zusammengefaßt sein. In diesem Fall enth¨alt der Warter-

aum der Station die gemeinsame Warteschlange aller Werkst¨ucke, die a uf

die Maschinen dieser Station warten.

✔ Diese Annahme kann als erf¨ullt betrachtet werden, wenn ein

Zentralpuffer eingesetzt wird und die Verz¨ogerungen durch

den Transfer der Werkst¨ucke von den Maschinen zu den

Pufferpl¨atzen vernachl¨assigbar sind und die in einer Station

128

zusammengefaßten Maschinen auch w¨ahrend des System-

betriebs aufgrund ihrer Ausstattung mit Werkzeugen funk-

tional austauschbar bleiben.

➲ An allen Stationen wird die FCFS-Warteschlangendisziplin verfolgt.

✔ Die in der Praxis eingesetzten Warteschlangendiziplinen, nach

denen entschieden wird, welches in einem Puffer wartende

Werkst¨uck als n¨achstes zu bear beiten ist, sind derzeit vor

allem FCFS-Disziplinen.

➲ Die Bearbeitungszeiten der Werkst¨ucke an den St ationen sind exponen-

tialverteilt.

✔ Aus der Sicht eines Werkst¨ucks ist die Bearbeitungszeit f¨ur

einen Arbeitsgang i. a. deterministisch vorgegeben. Aus der

Sicht einer Maschine, die von vielen Werkst¨ucken mit un-

terschiedlichen Bearbeitungszeiten belegt wird, unterliegen

die Bearb eitungszeiten zuf¨alligen Schwankungen. Die An-

nahme einer Exp onentialverteilung kann daher of t in grober

Ann¨aherung gelten.

Modellauswertung

Begrenzte Anzahl Paletten (Mean-Value Analysis, MVA)

mittlere Durchlaufzeit eines Werkst¨ucks an Station m:

D

m

(N) = b

m

· A

m

(N) + b

m

m = 1, 2, ..., M

A

m

(N) = Q

m

(N − 1) m = 1, 2, ..., M

mittlere Produktionsrate der Station m (nach Little’s Gesetz):

L = λ · W

D(N) =

M

X

m=1

p

m

· D

m

(N)

129

Modellauswertung

Begrenzte Anzahl Paletten

D(N) =

M

X

m=1

p

m

· D

m

(N)

X(N) =

N

M

P

m=1

p

m

· D

m

(N)

X

m

(N) = p

m

·

N

M

P

m=1

p

m

· D

m

(N)

Q

m

(N) = X

m

(N) · D

m

(N) m = 1, 2, ..., M

Mittelwertanalyse (MVA)

Begrenzte Anzahl Paletten

Q

m

(0)=0 m=1,2,...,M

For n = 1, ..., N

A

m

(n) = Q

m

(n − 1) m=1,2,...,M

D

m

= [1 + A

m

(n)] · b

m

m=1,2,...,M

X(n) =

n

P

p

i

· D

i

(n)

X

m

(n) = p

m

· X(n) m=1,2,...,M

Q

m

(n) = X

m

(n) · D

m

(n) m=1,2,...,M

endfor

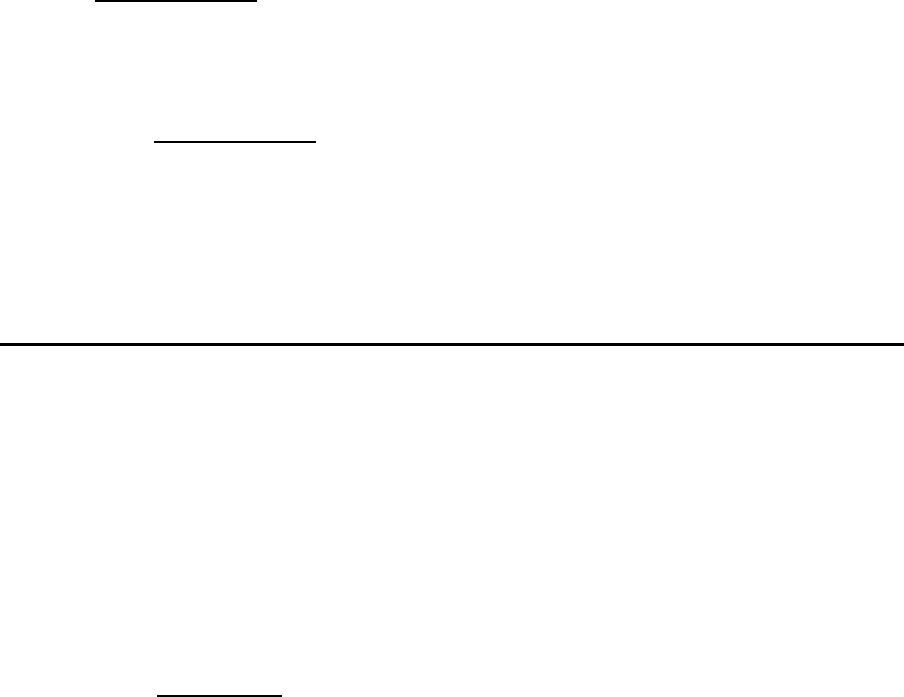

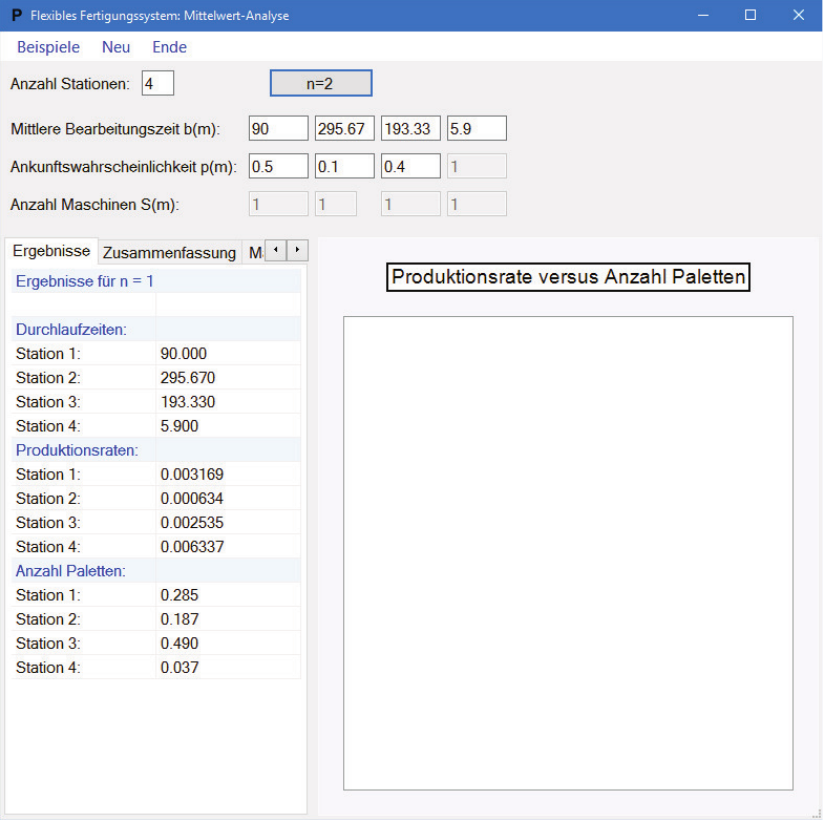

Die folgenden Berechnungen wurden mit dem Produktions-Management-Trainer durchgef¨uhrt:

130

131

Mittelwertanalyse (MVA)

Begrenzte Anzahl Paletten

m X

m

U

m

Station 1 1 0.005881 52.93%

Station 2 2 0.001176 34.77%

Station 3 3 0.004704 90.95%

Tra nsport 4 0.011761 6.94%

Die statische Betrachtungsweise vernachl¨assigt den Umstand, daß bei begrenzter An-

zahl Paletten im FFS – was ¨ublicherweise der Fall ist – der Engpaß nicht zu 100%

ausgelastet ist. Zirkulieren in dem obigen FFS z. B. nur vier Paletten, dann kommt

es h¨aufig vor, daß die Engpaßstation (Stat ion 3) unbesch¨aftigt ist, weil sich gerade kein

Werkst¨uck im FFS befindet, dessen n¨achster Arbeitsgang an dieser Station durchzuf¨uhren

ist. Dies wird umso h¨aufiger vorkommen, je ¨ofter die Paletten an den anderen Statio-

nen aufgehalten werden. Um den angesprochenen systematischen Fehler der statischen

132

Betrachtungsweise zu vermeiden, muß bei geringer Anzahl Paletten korrekterweise ein

Warteschlangenansatz, z. B. die MVA, verwendet werden.

Der Unt erschied der Ergebnisse ist im obigen Beispiel vergleichsweise gering, weil es in

dem betrachteten FFS einen eindeutigen Engpaß (Station 3) gibt, dessen Auslastung

wesentlich h¨oher ist als die Auslastung der anderen Maschinen. Der durch die statische

Betrachtung entstehende Fehler wird aber umso gr¨oßer, j e a usgeglichener die Belastun-

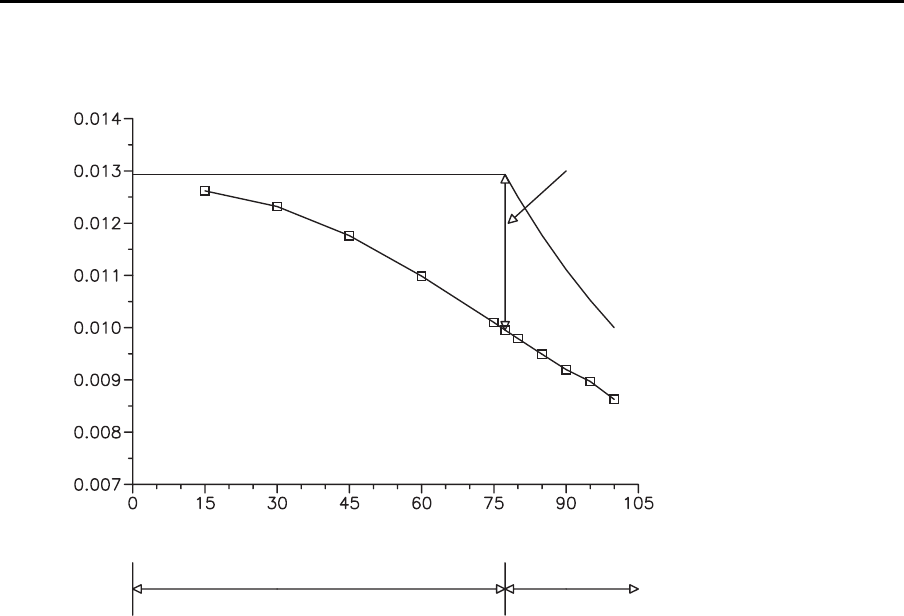

gen der Maschinen des FFS sind. Dies wird durch das fo lgende Bild deutlich, wobei die

Arbeitsbelastung der Maschine 1 schrittweise bei konstanter Arbeitsbelastung der Mas-

chine 3 variiert wurde. Solange die Arbeitsbelastung der Maschine 1 kleiner als 77.333

ist, bildet die Maschine 3 den Engpaß.

Der Fehler hinsichtlich der Absch¨atzung der Produktionsrate des F FS (hier: gemessen

als Produktionsrate des FTS) steigt in Abh¨ang igkeit vo n dem Unterschied zwischen den

Belastungen beider Maschinen im vo r liegenden Fall auf maximal 29.90%. Das zeigt das

folgende Bild.

Ver¨andert man die mittlere Bearbeitungszeit an Maschine 1 so, daß deren Arbeitsbelas-

tung sich erh¨oht ( alle anderen Daten bleiben gleich), dann verschiebt sich der Engpaß

des FFS (jetzt Maschine 1) und die Maschine 3 (war vorher Engpaß) wird nun zur am

zweith¨ochsten ausgelasteten Maschine. Mit weiterer Erh¨ohung der Belastung der Mas-

chine 1 vergr¨oßert sich nun der Abstand der Belastungen der Maschinen 1 (Engpaß) und

3 und der Fehler sinkt wieder. Da in der betrieblichen Praxis i. a. eine ausgeglichene

Arbeitsbelastung der Stationen angestrebt wird, ist regelm¨aßig mit erheblichen Ab-

sch¨atzungsfehlern infolge der statischen Betrachtung des FFS zu rechnen. Mit der MVA

wird dieser Fehler vermieden.

Planungsfehler

Statische Analyse

CQN-Modell

Maschine 3 ist Engpaß

Maschine 1 ist Engpaß

Arbeitsbelastung der Maschine 1

Max. Fehler: 29.9 %

Produktionsrate des FFS

133

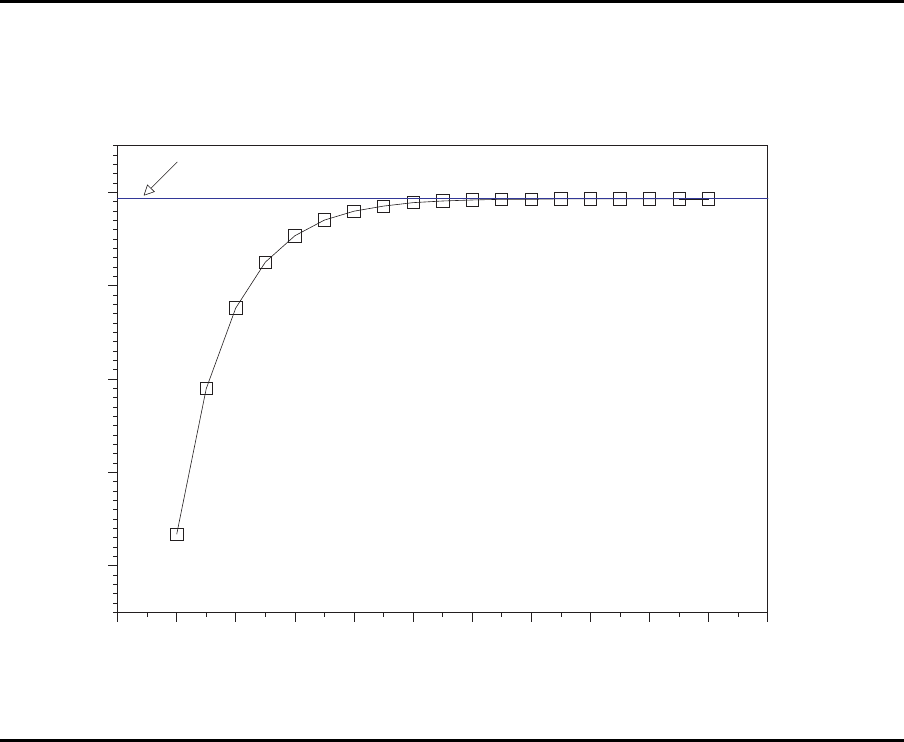

18.3 Sensitivit¨atsanalyse

Sensitivit¨atsanalyse

Produktionsrate des FF-Systems versus Anzahl Paletten

0.009

0.010

0.011

0.012

0.013

Produktionsra

te des Transportsystems

0 2 4 6 8 10 12 14 16 18 20 22

Anzahl Paletten im FFS

maximale Produktionsrate bei unbegrenzter Anzahl Paletten

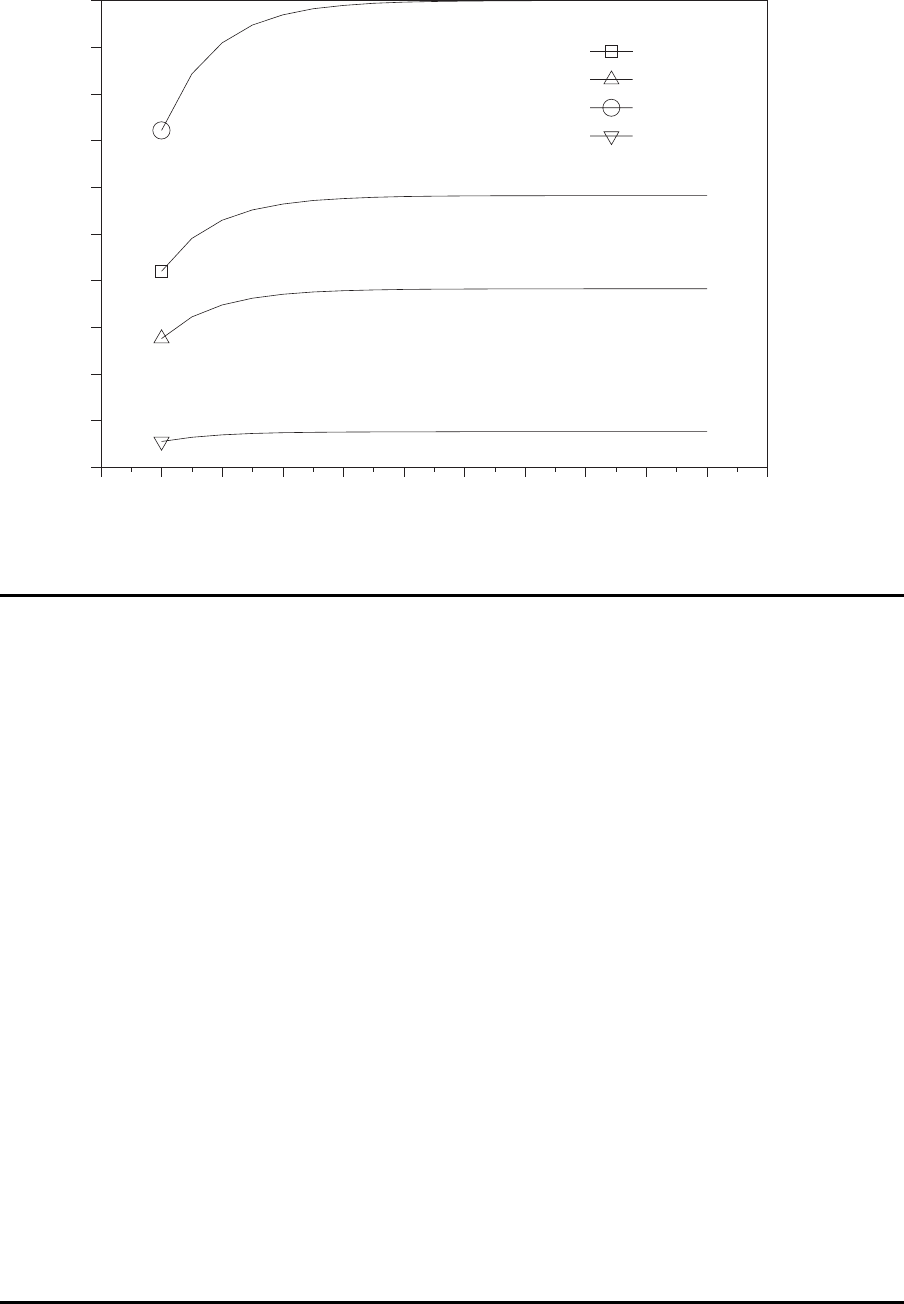

Sensitivit¨atsanalyse

Auslastungen versus Anzahl Paletten

134

0.0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1.0

Auslastungen

0 2 4 6 8 10 12 14 16 18 20 22

Anzahl Paletten im FFS

Station 1

Station 2

Station 3

Transport

Sensitivit¨atsanalyse

Weitere Aspekte

• Anzahl Maschinen, Fahrzeuge, Spannpl¨atze

• Produktionsmengenanteile

• Struktur der Arbeitspl¨ane

• Bearbeitungszeiten

18.4 Numerische Ergebnisse

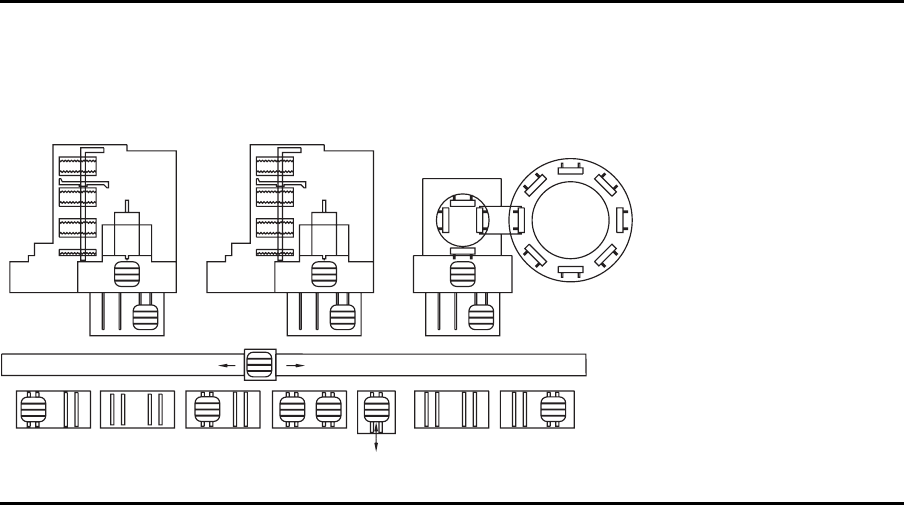

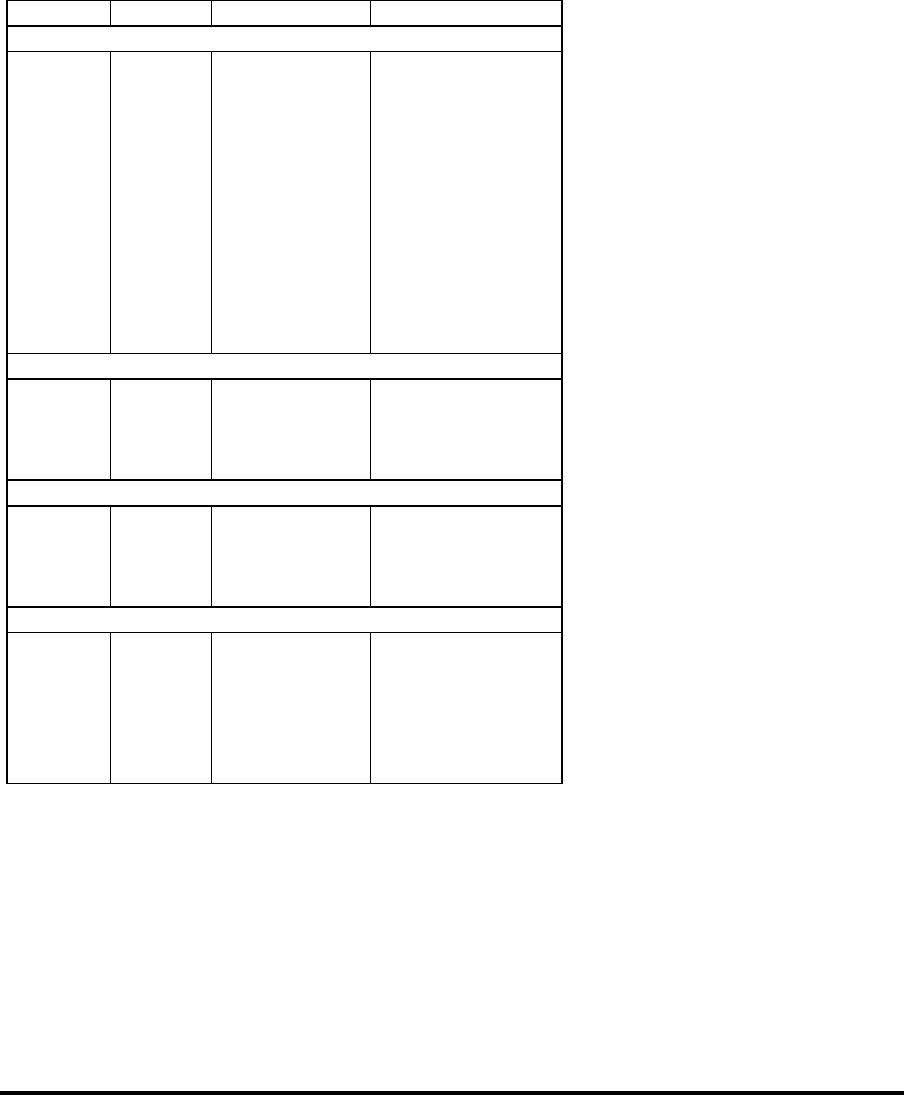

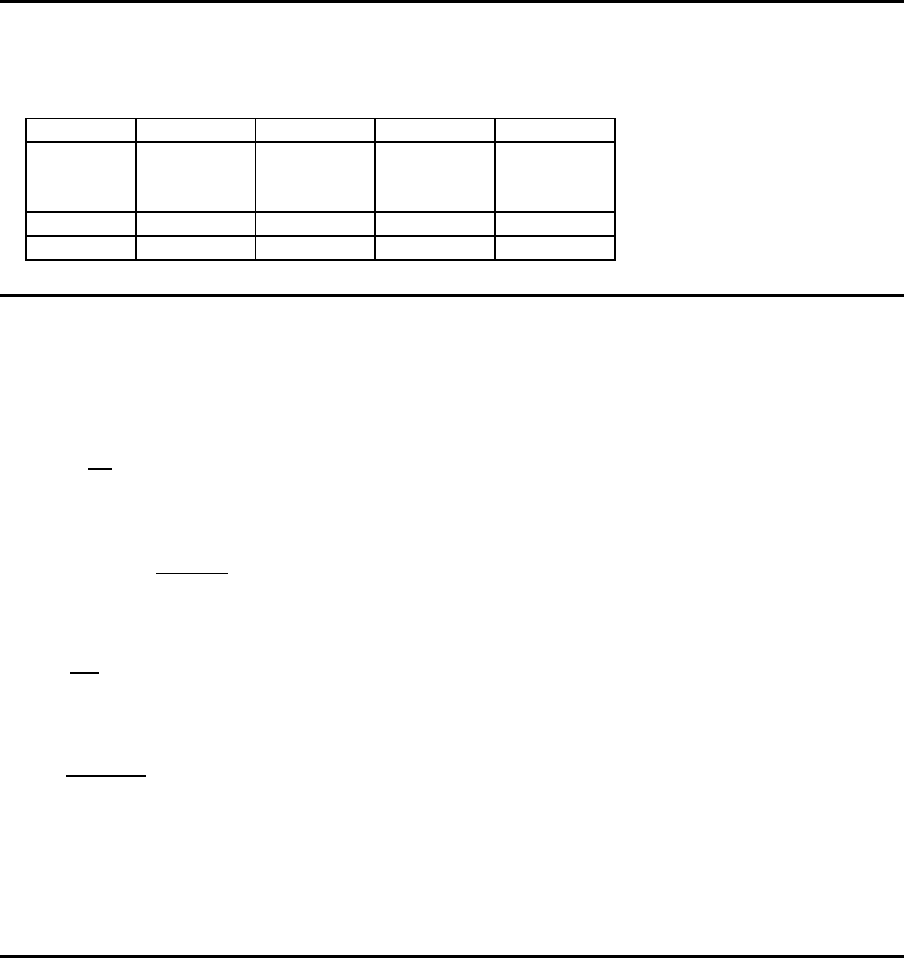

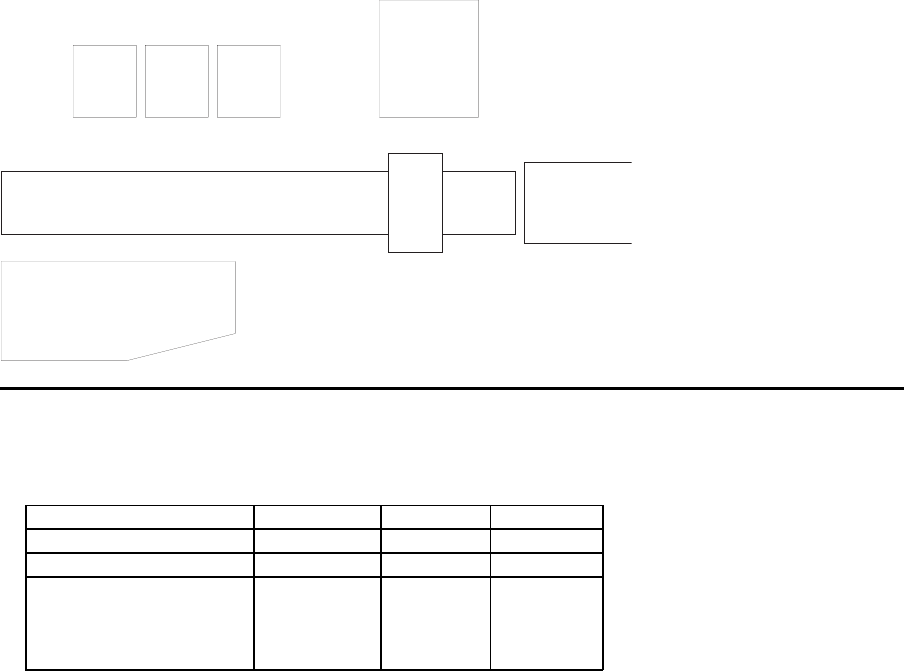

Im folgenden werden f¨ur FF-System die Ergebnisse der analytischen Berechnungen (MVA)

mit Simulationsergebnissen verglichen. Die Daten stammen aus der betrieblichen Praxis.

Die Qualit¨at der Leistungsapproximation wird jeweils anhand eines speziell f¨ur das betra-

chtete FF-System entwickelten detaillierten Feinsimulationsmodells ¨uberpr¨uft, in dem alle

in einem FF-System a blaufenden Spann-, Bearbeitungs- und Transport prozesse als deter-

ministische Vorg¨ange, nachgebildet werden. Dies gilt insbesondere auch f¨ur die Abbildung

der Inanspruchnahme des Materialflußsystems durch die Werkst¨ucke, wobei Leerfahrten

der Fa hr zeuge und Fahrten zwischen Maschinen und dem zentralen Puffer des FF-Systems

in der Simulatio n ber¨ucksichtigt werden. St¨orungen aufgrund von Maschinenausf¨a llen,

Werkzeugbruch, Mangel an Materialnachschub etc. wurden nicht ber¨ucksichtigt.

135

System A

FTS

Puffer

M1

M2

Spann

System A

Berechnung versus Simulation

Simulation MVA Differenz

Produktionsrate 0.002004 0.001960 -2.20%

Durchlaufzeit 1986 2041 +2.72%

Auslastung Maschine 1 0.93 0.91 -.02

Auslastung Maschine 2 0.36 0.35 -.01

Auslastung Spannplatz 0.54 0.53 -.01

Auslastung FTS 0.14 0.07 -.07

136