Einlastungplanung bei Fließproduktion: Mixed-Model-Sequencing

In diesem Modul wird ein flexibles Fließproduktionssystem, z.B. eine Automobilmontagelinie betrachtet. In einem solchen Produktionssystem wird eine sehr große Anzahl unterschiedlicher Produktvarianten (einzelne Werkstücke, Fahrzeuge, etc.) an mehreren Stationen nacheinander bearbeitet. Die Produktvarianten benötigen an einzelnen Stationen produkt- und stationsspezifische Bearbeitungszeiten, die sich mehr oder weniger unterscheiden können.

An jeder Station befinden sich ein oder mehrere Werker, die die Bearbeitungsvorgänge durchführen. Die Werkstücke werden kontinuierlich mit einer für alle Stationen gleichen Taktzeit von Station zu Station bewegt. Jede Station umfaßt einen bestimmten Arbeitsbereich, innerhalb dessen der Werker sich mit dem Werkstück während der Taktzeit fortbewegt. Dabei kann es vorkommen, daß die Bearbeitung an einer Station noch nicht abgeschlossen ist, wenn das Werkstück das Ende des Arbeitsbereichs (Rand der Station) erreicht hat bzw. wenn die Taktzeit abgelaufen ist.

Falls der Werker bei Erreichen der Stationsgrenze die Arbeit nicht vollständig abgeschlossen hat, würde er in die stromabwärtsgelegene Station abschwimmen. Das ist unerwünscht und oft auch technisch nicht möglich. Um ein Abschwimmen (Driften) zu verhindern, kann man sog. Springer einsetzen, die an einer Station einen Teil der Arbeitslast übernehmen, damit die Arbeiten am Werkstück bei Erreichen der Stationsgrenze abgeschlossen sind. Bei der Planung der Reihenfolge, in der die Werkstück in das Fließproduktionssystem eingelastet werden, ist zu berücksichtigen, daß die Einlastungsreihenfolge einen Einfluß auf den Bedarf an Springern hat.

Zur Veranschaulichung betrachten wir folgendes Beispiel:

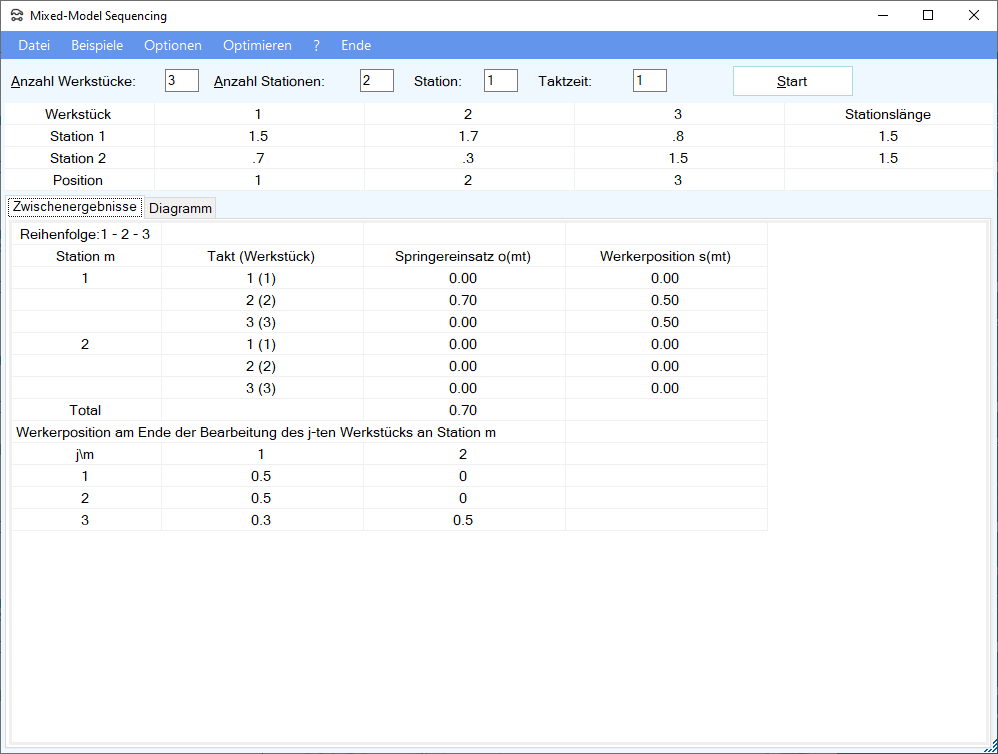

| Werkstück | 1 | 2 | 3 | Stationslänge |

| Station 1 | 1.5 | 1.1 | 0.8 | 1.5 |

| Station 2 | 0.7 | 0.3 | 1.5 | 1.5 |

Bei einer Einlastungsreihenfolge 1-2-3 kommt es zu folgender Bewegung der Werkstücke und des Werkers an Station 1:

Die rote Gerade gibt die Überlastung des Werkers wieder. Da diese durch einen Springer ausgeglichen wird, kann der Werker bei Erreichen der Stationsgrenze 2 das nächste Werkstück (3) übernehmen. Die Springereinsatzzeit beträgt in diesem Fall 0.7. Wählt man stattdessen die Reihenfolge 3-1-2, dann beträgt die Springereinsatzzeit nur 0.5.

Dieses Modul ergänzt das Modell MMS aus dem Lehrbuch Günther/Tempelmeier, Supply Chain Analytics. Dabei bestehen zwei Möglichkeiten:

Es wird für eine gegebene Einlastungsreihenfolge von Werkstücken in ein getaktetes Fließproduktionssystem der benötigte Springereinsatz ermittelt. Anhand einer Zeit-Raum-Graphik wird die Bewegung eines Werkers an einer ausgewählten Station in den einzelnen Takten dargestellt. Die Einlastungsreihenfolge wird vom Anwender festgelegt. Die optimale Einlastungsreihenfolge, bei der die gesamte Einsatzzeit von Springern minimiert wird, kann mit dem Modell MMS (aus dem o.g. Lehrbuch) berechnet werden.

Hir wird die Einlastungsreihenfolge bestimmt, mit der die Summe der Springer-Einsatzzeiten minimiert wird. Die Heuristik greift auf Ideen der Vogel'schen Approximationsmethode aus der Transportplanung zurück.

Alternativ kann auch die optimale Einlastungsreihenfolge mit GAMS oder Python-MIP bestimmt werden.

Symbole:

| o(mt) | Springereinsatzzeit an Station m für das t-te Werkstück |

| s(mt) | Position des Werkers an Station m zu Beginn der Bearbeitung des t-ten Werkstücks |

Annahmen:

Ansicht:

- Günther/Tempelmeier (2020)

- Gujjula, R., Werk, S. Günther, H.-O., A heuristic based on Vogel's approximation method for sequencing mixed-model assembly lines. International Journal of Production Research, 2011.

Datenschutz | © 2021 POM Prof. Tempelmeier GmbH | Imprint